สุขภาพและความปลอดภัย

สุขภาพและความปลอดภัย

ความท้าทาย ความเสี่ยง

และผลกระทบ

ในปัจจุบัน โลกกำลังเผชิญกับความท้าทายในมิติด้านเศรษฐกิจ สังคม และสิ่งแวดล้อมอย่างเข้มข้น กลุ่มไทยออยล์ให้ความสำคัญกับการจัดการด้านอาชีวอนามัยและความปลอดภัย ซึ่งเป็นประเด็นสำคัญที่มีผลกระทบอย่างมีนัยสำคัญต่อการดำเนินธุรกิจ ที่ผ่านมากลุ่มไทยออยล์เผชิญความท้าทายในการดำเนินธุรกิจ นอกเหนือจากภารกิจหลักในการเดินเครื่องหน่วยกลั่นเพื่อผลิตน้ำมันแล้ว บริษัทยังมีการขยายกำลังการผลิตอย่างต่อเนื่องผ่านโครงการสำคัญอย่างโครงการพลังงานสะอาด (Clean Fuel Project: CFP) และกิจกรรมหยุดซ่อมบำรุงใหญ่ของหน่วยผลิตทั้งกลุ่มไทยออยล์ ซึ่งมีความเสี่ยงสูงที่จะเกิดอุบัติเหตุและส่งผลกระทบต่อชุมชนข้างเคียง ดังนั้นเพื่อมุ่งสู่ผลการดำเนินงานที่เป็นเลิศด้านความปลอดภัย บริษัทฯ จำเป็นต้องเสริมสร้างมาตรการควบคุมความปลอดภัยที่ครอบคลุมในทุกกิจกรรมที่เกิดขึ้น เพื่อสร้างความมั่นใจในการดำเนินธุรกิจและป้องกันความเสี่ยงจากเหตุการณ์ร้ายแรงที่อาจเกิดขึ้น ซึ่งผลกระทบจากกระบวนการบริหารจัดการความปลอดภัยที่ไม่เพียงพออาจส่งผลกระทบเชิงลบต่อผลการดำเนินงานของบริษัทฯ ผ่านต้นทุนที่เพิ่มขึ้น อาทิ ค่าปรับ บทลงโทษ และความล่าช้าในการดำเนินงาน รวมไปถึงความเสี่ยงในการละเมิดสิทธิมนุษยชนของพนักงาน ผู้รับเหมาและชุมชนข้างเคียง

ความมุ่งมั่น และเป้าหมาย

กลุ่มไทยออยล์มุ่งเน้นการวางรากฐานระบบการจัดการด้านความปลอดภัยส่วนบุคคล (Personal Safety) และความปลอดภัยในกระบวนการผลิต (Process Safety) ผ่านนโยบายคุณภาพ ความมั่นคง ความปลอดภัย อาชีวอนามัย สิ่งแวดล้อม และการจัดการพลังงาน เพื่อป้องกัน ควบคุม และลดผลกระทบที่อาจจะเกิดขึ้นทั้งในสภาวะการดำเนินงานปกติ สภาวะผิดปกติ และสภาวะฉุกเฉิน

สำหรับการดำเนินธุรกิจในปัจจุบันและการขยายธุรกิจในอนาคต ตลอดรวมถึงการสนับสนุนและปกป้องพนักงานและคู่ค้าจากความเสี่ยงของการดำเนินธุรกิจอันเนื่องมาจากประเด็นทางกฎหมาย ข้อบังคับและข้อกำหนดที่เกี่ยวข้อง โดยมีเป้าหมายการดำเนินงานเป็นองค์กรที่ปราศจากอุบัติเหตุ (No Harm, No Leak, Goal Zero)

เป้าหมาย

วุฒิภาวะด้านความปลอดภัย

(Maturity Level)

เป้าหมายปี 2568

ระดับที่ 4

จาก 5 ระดับ

เป้าหมายระยะยาวปี 2573

ระดับที่ 4.5

จาก 5 ระดับ

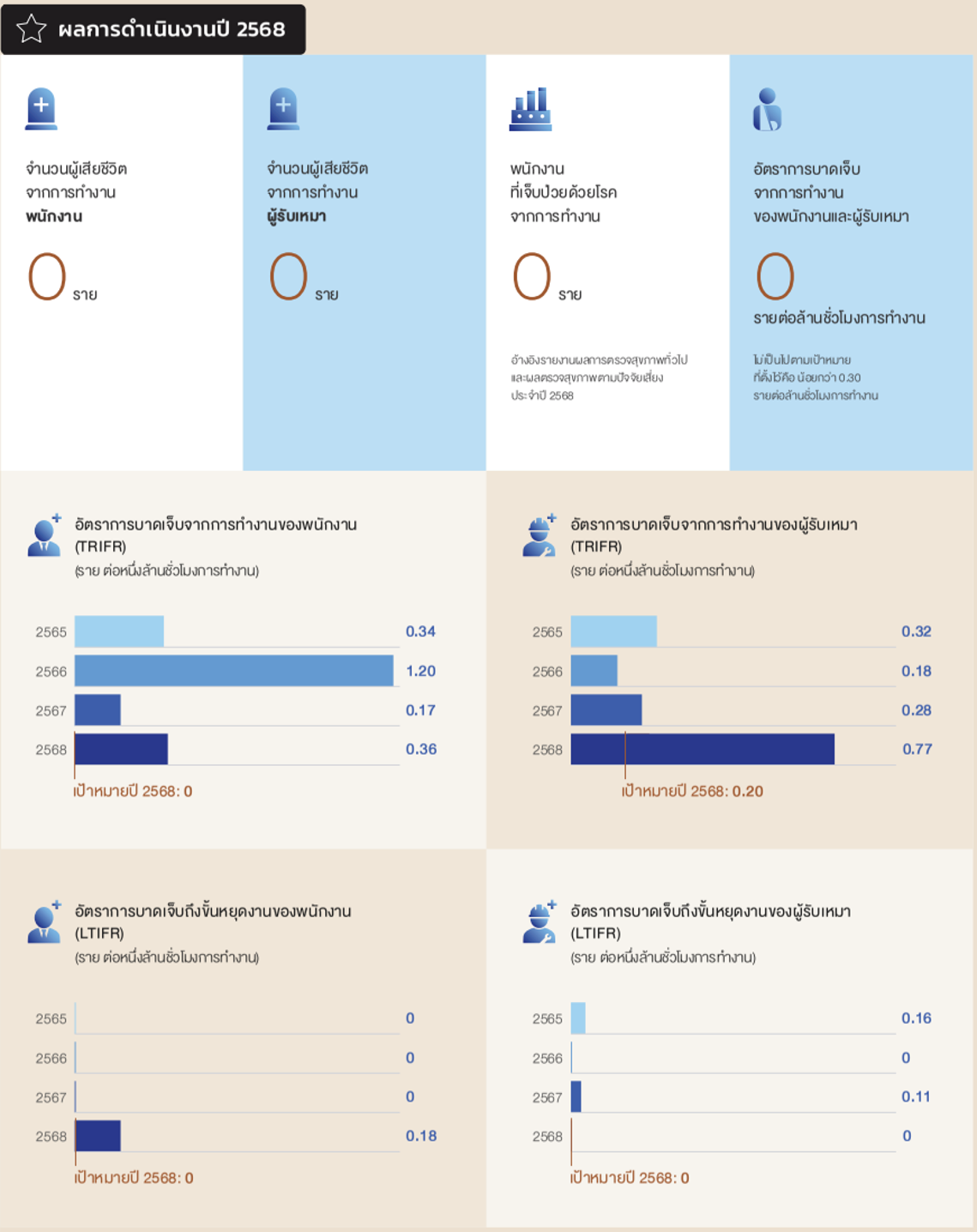

สถิติความปลอดภัย อัตราการบาดเจ็บจากการทำงาน (TRIR) ของผู้ปฏิบัติงานทั้งหมด (พนักงานและผู้รับเหมา)

เป้าหมายปี 2568

อยู่ในกลุ่มผู้นำ

ร้อยละ 10

อันดับแรกของกลุ่มธุรกิจน้ำมันและก๊าซ (IOGP)

เป้าหมายระยะยาวปี 2573

0.10 ราย

ต่อล้านชั่วโมงการทำงาน

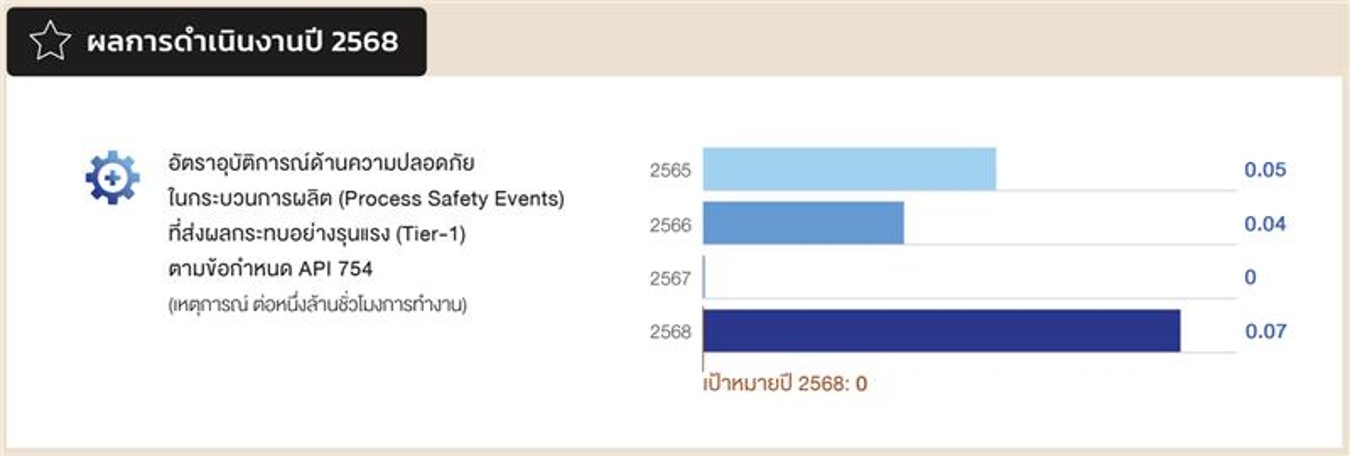

อุบัติการณ์ด้านความปลอดภัยในกระบวนการผลิต (Process Safety Event: PSE Tier-1)

เป้าหมายปี 2568

0

เหตุการณ์

เป้าหมายระยะยาวปี 2573

0

เหตุการณ์

แนวทางการบริหารจัดการและผลการดำเนินงาน

และสุขภาพของ ผู้ปฎิบัติงาน

ในกระบวนการผลิต

กลุ่มไทยออยล์บริหารจัดการด้านความปลอดภัยและอาชีวอนามัย โดยกำหนดนโยบายคุณภาพ ความมั่นคง ความปลอดภัย อาชีวอนามัย สิ่งแวดล้อม และการจัดการพลังงานของกลุ่มไทยออยล์ (QSHE Policy)เป็นกรอบในการดำเนินงาน เพื่อขับเคลื่อนและเสริมสร้างศักยภาพของกลุ่มไทยออยล์ให้บรรลุความเป็นเลิศด้าน QSHE อย่างต่อเนื่องและยั่งยืน โดยมีการจัดทำ ระบบการจัดการแบบบูรณาการ ครอบคลุมทุกหน่วยปฏิบัติการในพื้นที่ศรีราชา ซึ่งระบบการจัดการด้านอาชีวอนามัยและความปลอดภัย มีดังนี้

- ระบบการจัดการอาชีวอนามัยและความปลอดภัยตามมาตรฐาน (ระบบมาตรฐาน ISO 45001: 2561)

- ระบบการจัดการว่าด้วยความสามารถของห้องปฏิบัติการทดสอบ (ระบบมาตรฐาน ISO/IEC 17025: 2561)

- ระบบการจัดการความปลอดภัยของห้องปฏิบัติการที่เกี่ยวข้องกับสารเคมี (ระบบมาตรฐานอุตสาหกรรม มอก 2677: 2558)

- ระบบการจัดการความปลอดภัยในกระบวนการผลิต (Process Safety Management)

นโยบายคุณภาพ ความมั่นคง ความปลอดภัย อาชีวอนามัย สิ่งแวดล้อม และการจัดการพลังงาน ของกลุ่มไทยออยล์ (QSHE Policy)

ปัจจุบัน กลุ่มไทยออยล์ดำเนินการตามแผนกลยุทธ์เพื่อมุ่งสู่ความเป็นเลิศทางธุรกิจ (Operational Excellence to Business Excellence: O2Bx) เพื่อมุ่งขับเคลื่อนเป็นโรงกลั่นชั้นนำระดับโลก ซึ่งสอดคล้องกับแผนการขยายตามโครงการพลังงานสะอาด (CFP) โดยความปลอดภัยถือเป็นหนึ่งในเสาหลักที่ต้องได้รับการพัฒนาและยกระดับ ซึ่งยังยึดหลัก All SAFE White Green เพื่อพัฒนาและยกระดับจิตสำนึก วัฒนธรรมและภาวะผู้นำด้านความปลอดภัยในการทำงานให้สูงขึ้น อีกทั้งผลการดำเนินงานด้านความปลอดภัยยังเป็นหนึ่งในตัวชี้วัดขององค์กร (Corporate KPI) ที่สะท้อนให้เห็นว่าผู้บริหารระดับสูงให้ความสำคัญกับความปลอดภัยในการปฏิบัติงาน โดย All SAFE White Green มีความหมาย ดังต่อไปนี้

พนักงานและผู้รับเหมาทุกคน

S

การปฏิบัติงานอย่างมีมาตรฐาน

A

การตระหนักถึงอันตราย

และการประเมินความเสี่ยง

F

การปฏิบัติงาน

ให้สอดคล้องตามมาตรฐานความปลอดภัย และมีการควบคุมการปฏิบัติที่เหมาะสม

E

ความมั่นใจว่า

มีการปรับปรุงแก้ไขอย่างต่อเนื่อง

การปลอดสารเสพติด

การลดผลกระทบต่อสิ่งแวดล้อม

การเป็นองค์กร

ปราศจากการรั่วไหล

ของสารไฮโดรคาร์บอนหรือสารเคมีอันตรายจากภาชนะบรรจุหลัก

All | พนักงานและผู้รับเหมาทุกคน |

|---|---|

S | การปฏิบัติงานอย่างมีมาตรฐาน |

A | การตระหนักถึงอันตรายและการประเมินความเสี่ยง |

F | การปฏิบัติงานให้สอดคล้องตามมาตรฐานความปลอดภัย และมีการควบคุมการปฏิบัติที่เหมาะสม |

E | ความมั่นใจว่า มีการปรับปรุงแก้ไขอย่างต่อเนื่อง |

White | การปลอดสารเสพติด |

Green | การลดผลกระทบต่อสิ่งแวดล้อม |

No Harm | การเป็นองค์กรที่ปราศจากผู้ได้รับบาดเจ็บ |

No Leak | ปราศจากการรั่วไหลของสารไฮโดรคาร์บอนหรือสารเคมีอันตรายจากภาชนะบรรจุหลัก |

กลุ่มไทยออยล์มีหน่วยงานเฉพาะทำหน้าที่ควบคุมและผลักดันการดำเนินงานตามแผนงานดังกล่าว และมีการแต่งตั้งคณะกรรมการความปลอดภัย อาชีวอนามัย และสภาพแวดล้อมในการทำงาน ประกอบด้วยผู้แทนจากพนักงานระดับปฏิบัติการไม่น้อยกว่าร้อยละ 50 ของคณะกรรมการทั้งหมด (ไม่รวมประธานกรรมการ) ซึ่งกำหนดให้มีการประชุมอย่างน้อยเดือนละหนึ่งครั้ง เพื่อแจ้งข่าวสาร พร้อมติดตามความก้าวหน้าของการดำเนินงานและแผนการดำเนินงานในอนาคต เป็นต้น

บทบาทของคณะกรรมการความปลอดภัย อาชีวอนามัย และสภาพแวดล้อมในการทำงาน

- พิจารณานโยบายและแผนงานด้านความปลอดภัยในการทำงาน

- กำหนดเป้าหมายที่เกี่ยวข้องกับความปลอดภัย อาชีวอนามัย และสภาพแวดล้อมในการทำงาน

- พัฒนาแผนงาน 5 ปี โดยการจัดลำดับความสำคัญและกำหนดแผนการดำเนินงานให้สอดคล้องกับเป้าหมาย เพื่อระบุบ่งชี้ถึงความเสี่ยง

- ติดตาม ประเมิน และรายงานความคืบหน้าของผลการดำเนินงาน เพื่อลดและป้องกันประเด็นความเสี่ยงที่เกี่ยวข้อง ที่อาจนำสู่ผลกระทบต่อเป้าหมาย

- รายงานและเสนอแนะมาตรการหรือแนวทางปรับปรุงแก้ไขให้ถูกต้องตามกฎหมายเกี่ยวกับความปลอดภัยในการทำงานและมาตรฐานความปลอดภัยในการทำงานต่อนายจ้าง เพื่อความปลอดภัยในการทำงานของลูกจ้าง ผู้รับเหมา และบุคคลภายนอกที่เข้ามาปฏิบัติงานหรือเข้ามาใช้บริการในสถานประกอบกิจการ

- ส่งเสริม สนับสนุน กิจกรรมด้านความปลอดภัยในการทำงานของสถานประกอบกิจการ ติดตาม รายงาน และประเมินผล

- สำรวจการปฏิบัติการด้านความปลอดภัยในการทำงาน และตรวจสอบสถิติการประสบอันตรายที่เกิดขึ้นในสถานประกอบกิจการนั้นอย่างน้อยเดือนละหนึ่งครั้ง

โครงการและกิจกรรมด้านอาชีวอนามัยและความปลอดภัย

ในปี 2568 กลุ่มไทยออยล์ดำเนินการด้านอาชีวอนามัยและความปลอดภัยที่สำคัญ ดังนี้

การขับเคลื่อนกลยุทธ์เพื่อมุ่งสู่ความเป็นเลิศทางธุรกิจ (O2Bx)

- การปรับแผนกลยุทธ์เพื่อมุ่งสู่ความเป็นเลิศทางธุรกิจ (O2Bx) เพื่อเตรียมพร้อมที่จะขับเคลื่อนโรงกลั่นชั้นนำระดับโลก และปรับเป้าหมายความปลอดภัยระดับองค์กรให้สอดคล้องกับกลยุทธ์ No Harm, No Leak, Goal Zero

- การทบทวนแผนงาน 5 ปี ด้านอาชีวอนามัย ความปลอดภัย การจัดการเหตุฉุกเฉินและวิกฤต ให้สอดคล้องกับสภาพแวดล้อมทั้งภายในและภายนอก ความเสี่ยงต่างๆ รวมถึงแผนกลยุทธ์และเป้าหมายระดับองค์กรใหม่

- การมอบหมายให้ผู้บริหารระดับสูงนำเสนอกรณีศึกษาและประเด็นที่มีนัยสำคัญด้านความปลอดภัยทั้งจากภายในและภายนอกองค์กรให้ที่ประชุมคณะกรรมการบริษัทฯ รับทราบเป็นประจำทุกเดือน เพื่อส่งเสริมให้เกิดการพัฒนาและปรับปรุงมาตรการด้านความปลอดภัยของบริษัทฯ อย่างต่อเนื่อง

- การเยี่ยมผู้ปฏิบัติงานในพื้นที่ของประธานเจ้าหน้าที่บริหารและกรรมการผู้จัดการใหญ่ และคณะผู้บริหารระดับสูง ทั้งในระหว่างการปฏิบัติงานตามปกติ การหยุดซ่อมบำรุงหน่วยผลิต และงานโครงการก่อสร้าง เพื่อสร้างขวัญและกำลังใจ ตลอดจนสะท้อนให้เห็นถึงความมุ่งมั่นและสนับสนุนความปลอดภัยในการทำงาน รวมถึงเป็นตัวอย่างที่ดีด้านภาวะผู้นำความปลอดภัย

- การมอบสิทธิในการหยุดหรือปฏิเสธการปฏิบัติงานภายใต้สภาวะที่ไม่ปลอดภัยจากประธานเจ้าหน้าที่บริหารและกรรมการผู้จัดการใหญ่ให้กับพนักงานและผู้รับเหมาทุกคน เพื่อให้อำนาจในการหยุดงานหากผู้ปฏิบัติงานเชื่อว่ามีสถานการณ์ที่ทำให้ตนเอง เพื่อนร่วมงาน สิ่งแวดล้อม หรือทรัพย์สินตกอยู่ในอันตรายหรือมีความเสี่ยงและจัดให้มีวิธีการแก้ไขปัญหาและควบคุมความเสี่ยงที่เหมาะสมก่อนที่จะเริ่มปฏิบัติงาน

การประเมินความเสี่ยงด้านอาชีวอนามัยและความปลอดภัย

- การทบทวนการบ่งชี้และประเมินความเสี่ยงและอันตรายที่มีศักยภาพจะก่อให้เกิดอุบัติเหตุร้ายแรง พร้อมทั้งกำหนดมาตรการควบคุมและป้องกัน และมีการตรวจติดตามประสิทธิผลของมาตรการควบคุมและป้องกันอย่างต่อเนื่อง การตรวจสอบความปลอดภัย การวิเคราะห์ รวมถึงเสนอแนวทางแก้ไขและป้องกันไม่ให้

เกิดซ้ำโดยพนักงานและผู้รับเหมา ทั้งนี้ ผู้บริหารจะมีการทบทวนและตรวจสอบผลการดำเนินงานด้านความปลอดภัยเป็นประจำทุกเดือน - การประเมินความเสี่ยงและอันตรายร้ายแรงและทบทวนมาตรการควบคุมและป้องกันด้านความปลอดภัย โดยกำหนดแผนและมาตรการความมั่นคงและความปลอดภัยเชิงป้องกันในระดับต่างๆ (Defense in Depth) ให้ครอบคลุมความเสี่ยงและอันตรายร้ายแรง โดยเฉพาะการรั่วไหลของสารเคมี โดยมีการฝึกซ้อมแผนฉุกเฉินในระดับต่างๆ และต่อยอดการฝึกซ้อมแผนฉุกเฉินไปสู่ระดับการบริหารจัดการภาวะวิกฤต (Crisis Management) ร่วมกับหน่วยงานภายนอกและหน่วยงานราชการในพื้นที่ เพื่อป้องกันและลดผลกระทบต่อการดำเนินธุรกิจ รวมถึงเพื่อให้มั่นใจว่ากลุ่มไทยออยล์ยังคงบริหารจัดการและควบคุมความเสี่ยงร้ายแรงให้อยู่ในระดับที่ยอมรับได้ตลอดเวลา

- การทบทวนบัญชีอุบัติเหตุที่มีศักยภาพก่อให้เกิดผลกระทบอย่างรุนแรง (Major Accident Event) ให้สอดคล้องกับความเสี่ยง การทบทวน ฝึกซ้อมตามแผนฉุกเฉินและภาวะวิกฤต รวมถึงแผนเผชิญเหตุล่วงหน้าให้สอดคล้องกับวิธีปฏิบัติที่เป็นเลิศในระดับสากล (International Best Practice) ตลอดจนปรับปรุงศูนย์ควบคุมเหตุฉุกเฉิน (Emergency Control Center) ให้ทันสมัย พร้อมใช้งานอย่างมีประสิทธิภาพและสื่อสารให้กับผู้ที่เกี่ยวข้องรับทราบ

- การทบทวนวิธิปฏิบัติการบริหารจัดการอุบัติเหตุและอุบัติการณ์ให้ครอบคลุมอุบัติการณ์ทุกประเภท ได้แก่ การบาดเจ็บจากการทำงาน โรคหรือการเจ็บป่วยจากการประกอบอาชีพ เหตุการณ์เกือบเกิดอุบัติเหตุและอุบัติการณ์อื่นๆ รวมถึงอุบัติการณ์ที่เกี่ยวข้องกับความปลอดภัยในกระบวนการผลิต มีการประเมินระดับความรุนแรงและความเสี่ยง โดยใช้ตารางการประเมินความเสี่ยง (Risk Assessment Matrix) เพื่อกำหนดทีมสอบสวนฯ และวิธีการสอบสวนฯ ที่เหมาะสมตามระดับความรุนแรงและความเสี่ยงของอุบัติการณ์นั้น และต้องระบุสาเหตุที่แท้จริง พร้อมกำหนดมาตรการแก้ไขและป้องกันที่เหมาะสมเพื่อป้องกันการเกิดซ้ำ

การเพิ่มประสิทธิภาพด้านความปลอดภัย

- การทบทวนระบบใบอนุญาตในการทำงาน (Permit to Work System) โดยเฉพาะใบอนุญาตที่เกี่ยวกับ

งานที่มีศักยภาพก่อให้เกิดอุบัติเหตุรุนแรง รวมถึงรายการตรวจสอบ (Checklist) ที่เกี่ยวข้อง ให้สอดคล้องกับวิธีปฏิบัติที่เป็นเลิศในระดับสากล และมีการปรับปรุงขั้นตอนและกระบวนการขออนุญาตในการทำงานเพื่อให้การปฏิบัติตามขั้นตอน เพื่อยกระดับประสิทธิภาพการควบคุมความปลอดภัย ลดเวลาในกระบวนการ และสนับสนุนการเติบโตอย่างยั่งยืน ผ่านการบูรณาการเทคโนโลยีดิจิทัล (การติดตามสถานะงานแบบเรียลไทม์) การมีส่วนร่วมของผู้ปฏิบัติงาน และมาตรฐานความปลอดภัยระดับสากล - การตรวจสอบระบบใบอนุญาตในการทำงาน (Permit to Work Inspection) โดยพนักงานเจ้าของพื้นที่ (Area Operation) พนักงานซ่อมบำรุง (Area Maintenance) และทีมตรวจสอบความปลอดภัย (Safety Audit Team) เพื่อให้มั่นใจว่ามีการปฏิบัติสอดคล้องตามข้อกำหนดที่ระบุไว้ในใบอนุญาตให้ทำงานอย่างต่อเนื่อง

- จากการประเมินระดับวัฒนธรรมความปลอดภัย ในปี 2568 ผลการประเมินที่ 4.15 คะแนนจากคะแนนเต็ม 5.00 คะแนน (ประเมินระดับวัฒนธรรมความปลอดภัยทุกๆ 3 ปี) ซึ่งนำมาด้วยแผนงานพัฒนาวัฒนธรรมความปลอดภัย ซึ่งทางบริษัทฯ จะดำเนินการตามแผนงานที่ระบุไว้เพื่อให้พนักงานและผู้รับเหมามีความตระหนักและให้องค์กรก้าวเข้าสู่องค์กรที่ปราศจากอุบัติเหตุ

- การประเมินดัชนีชี้วัดสมรรถนะด้านสุขภาพ (Health Performance Indicators) ตามหลักเกณฑ์และแนวทางของ International Association of Oil and Gas Producers (IOGP) ซึ่งเป็นมาตรฐานสากลฉบับ ปี 2565 โดยได้รับคะแนนการประเมินในปี 2568 ที่ 3.50 คะแนน จากคะแนนเต็ม 4.00 คะแนนพร้อมจัดทำแผนงานพัฒนาและยกระดับระบบการบริหารจัดการให้สอดคล้องตามหลักเกณฑ์และข้อกำหนดของ IOGP ต่อไป

- การยกระดับการบริหารจัดการความปลอดภัยผู้รับเหมา (Contractor Safety Management) ให้สอดคล้องกับวิธีปฏิบัติที่เป็นเลิศในระดับสากล มีการตรวจประเมินผลการดำเนินงานด้านความปลอดภัยประจำปีของบริษัทผู้รับเหมา โดยส่วนงานความปลอดภัย ป้องกันและระงับอัคคีภัย ทั้งในส่วนของระบบบริหารจัดการและการปฏิบัติงานในพื้นที่ สำหรับใช้ในการแบ่งระดับผู้รับเหมา (Contractor Banding) เป็นสีเขียว สีเหลือง และสีแดง เพื่อใช้เป็นเกณฑ์ในการพิจารณาการดำเนินธุรกิจร่วมกันอย่างต่อเนื่อง กรณีที่บริษัทผู้รับเหมามีผลการประเมินฯ ต่ำกว่าเกณฑ์ที่กำหนด (สีเหลือง หรือ สีแดง) จะเปิดโอกาสให้ผู้รับเหมานำเสนอแผนงานและทำการปรับปรุงแก้ไขประเด็นปัญหาให้สอดคล้องตามข้อกำหนดและตามกรอบระยะเวลาที่กำหนด

- การทบทวนวิธีปฏิบัติงานที่ปลอดภัย สำหรับกิจกรรมหรืองานที่มีความเสี่ยงที่จะเกิดอุบัติเหตุ ได้แก่ งานยกของหนักโดยปั้นจั่น งานนั่งร้าน งานที่ต้องใช้อุปกรณ์ไฟฟ้าภายในเขตพื้นที่โรงกลั่น เป็นต้น และทำการฝึกอบรมและสื่อสารให้กับพนักงานและผู้รับเหมาที่เกี่ยวข้องทราบ เพื่อนำไปสู่การปฏิบัติให้สอดคล้องตามข้อกำหนดอย่างครบถ้วน

- การทบทวนคู่มือการบริหารจัดการเหตุฉุกเฉินและภาวะวิกฤติ (Emergency and Crisis Management Manual) และการวางแผนเผชิญเหตุล่วงหน้าให้ครอบคลุมเหตุฉุกเฉินด้านสิ่งแวดล้อมและชุมชุน เพื่อเตรียมพร้อมสำหรับโครงการพลังงานสะอาด (CFP) ที่จะทำการ Commissioning และ Start up ในอนาคต

- การทบทวนแผนเผชิญเหตุล่วงหน้า (Pre Incident Plan) ระดับที่ 1 และระดับที่ 2 ให้สอดคล้องกับสถานการณ์และมาตรฐานสากล รวมถึงการฝึกซ้อมตามแผนที่กำหนด เพื่อเป็นการซักซ้อมการรับมือเหตุฉุกเฉินได้อย่างมีประสิทธิภาพ โดยในปีนี้มีการจัดทำแผนเผชิญเหตุล่วงหน้า ระดับที่ 2 เพิ่มเติมเพื่อรองรับหน่วยผลิตใหม่ของโครงการ CFP

การให้ความรู้และสร้างการมีส่วนร่วมด้านความปลอดภัย

- การพัฒนาความรู้ ความสามารถและทักษะของพนักงานและผู้รับเหมา ผ่านศูนย์ฝึกอบรมความปลอดภัยที่มีความพร้อมทั้งภาคทฤษฎี (Theory) และภาคปฏิบัติ (Practice) และประเมินความรู้ความสามารถของพนักงานและผู้รับเหมาที่ปฏิบัติหน้าที่เกี่ยวข้องกับความปลอดภัย ตามระบบใบอนุญาตในการทำงานต่อเนื่องจากปีที่ผ่านมา และการจัดการเหตุฉุกเฉินและภาวะวิกฤตตามบทบาทหน้าที่ผ่านกระบวนการ Competency Assurance System

- การจัดให้การฝึกอบรมหลักสูตรการขออนุญาตในการทำงาน (Permit to Work System and Clearance Certificate Signatory) สำหรับผู้ที่เกี่ยวข้องกับการปฏิบัติหน้าที่ในระบบใบอนุญาตในการทำงาน

- การจัดโครงการป้องกันและลดอุบัติเหตุจากการทำงานอย่างต่อเนื่อง เพื่อเป็นการเน้นย้ำและกระตุ้นให้พนักงานและผู้รับเหมาเกิดความตระหนักด้านความปลอดภัยในการทำงานอย่างเข้มข้น โดยมีเป้าหมายคือ ไม่มีผู้ได้รับบาดเจ็บจากการทำงานถึงขั้นต้องเข้ารับการรักษาพยาบาลทางการแพทย์ (Medical Treatment Case: MTC)

- การจัดกิจกรรม Thaioil Group QSHE Day ประจำปี 2568 เพื่อส่งเสริมวัฒนธรรมด้านความปลอดภัยฯ ของพนักงานและผู้รับเหมา โดยการมอบโล่และเกียรติบัตรให้แก่ผู้ที่มีผลการดำเนินงานดีเด่นด้าน QSHE และจัดบูธนิทรรศการเพื่อให้ความรู้และเสริมสร้างจิตสำนึกด้านความปลอดภัยฯ ให้กับพนักงานและผู้รับเหมา

- การรณรงค์และเสริมสร้างการตระหนักถึงอันตราย ได้แก่ วิถีอันตราย และการปฏิบัติตามกฎความปลอดภัยพื้นฐาน 13 ข้อ อย่างเคร่งครัด พร้อมทั้งรณรงค์ให้มีการเขียนรายงาน Potential Incident Report (PIR) โดยมุ่งเน้นถึงการกระทำที่ไม่ปลอดภัย (Unsafe Act) และสภาพการณ์ที่มีศักยภาพจะก่อให้เกิดอุบัติเหตุ (Unsafe Condition) ซึ่งเป็นมาตรการป้องกันก่อนเกิดเหตุ

- การจัดฝึกอบรบและให้ความรู้ด้านความปลอดภัย อาชีวอนามัยและสภาพแวดล้อมในการทำงานสำหรับพนักงานและผู้รับเหมารายใหม่ เพื่อสร้างความตระหนักถึงอันตรายและความเสี่ยงขั้นพื้นฐานของการปฏิบัติงานในพื้นที่กลุ่มไทยออยล์ รวมถึงรู้และเข้าใจมาตรการด้านความปลอดภัยที่กำหนดขึ้น เพื่อลดความเสี่ยงในกิจกรรมการทำงาน เช่น หลักสูตรความปลอดภัยในการปฏิบัติงาน (Basic Safety in Refinery) หลักสูตรดับเพลิงขั้นต้น (Basic Firefighting) หลักสูตรความปลอดภัยในการปฏิบัติงานในที่อับอากาศ (Confined Space) และหลักสูตรการปฐมพยาบาล (First Aid) เป็นต้น

- การอบรมหลักสูตรด้านความปลอดภัยเฉพาะ สำหรับพนักงานและผู้รับเหมา เพื่อให้มีความรู้ความสามารถในการปฏิบัติงานได้อย่างมีประสิทธิภาพ ปลอดภัยและสอดคล้องตามข้อกำหนด เช่น หลักสูตรผู้อนุมัติใบรับรองความปลอดภัย (Authorized Engineer (AE) / Authorized Gas Safety Inspector (AGSI) Course) หลักสูตรผู้อนุมัติใบอนุญาตทำงาน (Clearance Certificate Signatory) หลักสูตรผู้ตรวจวัดแก๊ส (Authorized Gas Tester) หลักสูตรความปลอดภัยเกี่ยวกับไฟฟ้า เป็นต้น

- การดำเนินการตรวจสอบบริเวณพื้นที่ปฏิบัติงานด้วยการพูดคุยสอบถามถึงกิจกรรมสำคัญ โดยใช้ชุดคำถามที่มีความเฉพาะ มุ่งเน้นการสร้างความเข้าใจ แนะนำวิธีปฏิบัติที่ปลอดภัยในกิจกรรมที่มีความเสี่ยงทั้งด้านความปลอดภัยส่วนบุคคลและความปลอดภัยในกระบวนการผลิต GEMBA Walk & Talk และดำเนินกิจกรรม QSHE Roll Out อย่างต่อเนื่องโดยมุ่งเน้นการเข้าถึง รวมถึงการรณรงค์ส่งเสริมจิตสำนึกด้านคุณภาพ ความมั่นคง ความปลอดภัย และสิ่งแวดล้อมของผู้ปฏิบัติงานหรือภายในพื้นที่ปฏิบัติงาน เพื่อขยายขอบเขตให้ครอบคลุมพื้นที่ปฏิบัติงานและการมีส่วนร่วมของผู้ปฏิบัติงานภายใต้กิจกรรมและสภาพแวดล้อมในการทำงาน ณ ขณะนั้น อีกทั้ง กลุ่มไทยออยล์ยังนำระบบการจัดการต่างๆ ที่เหมาะสมมาประยุกต์ใช้ เพื่อให้เกิดการพัฒนาอย่างยั่งยืนต่อไป และมีการรายงานผลการดำเนินกิจกรรมต่างๆ ข้างต้นให้ผู้บริหารได้รับทราบและร่วมหาแนวทางการแก้ไขเป็นประจำ รวมถึงจะมีกระบวนการทบทวน (Management Review) เป็นประจำทุกปี เพื่อกำหนดแนวทางการปรับปรุงและจัดทำแผนงานประจำปีต่อไป พร้อมทั้งมีการสื่อสารให้พนักงานรับทราบเป็นระยะ เพื่อนำไปสู่การปฏิบัติที่มีประสิทธิผลต่อไป

- องค์กรได้แสดงให้เห็นถึงความมุ่งมั่นในการดูแลสวัสดิภาพของพนักงานผ่านการจัดอบรมด้านอาชีวอนามัยและความปลอดภัยอย่างครอบคลุม โดยมีพนักงานจำนวน 270 คน เข้ารับการอบรมเฉพาะด้านมาตรฐานความปลอดภัย (Health & Safety Standards) ซึ่งครอบคลุมหัวข้อสำคัญ เช่น การทำงานในที่อับอากาศ, การออกใบอนุญาตทำงาน (Permit to work system) และการอบรมปฐมพยาบาลขั้นพื้นฐาน (First Aid Refresher) นอกจากนี้ ยังมีพนักงานจำนวน 289 คน เข้าร่วมการอบรมทั่วไปด้านความปลอดภัยที่ช่วยเสริมสร้างความตระหนักรู้เกี่ยวกับความปลอดภัยในสถานที่ทำงาน เช่น การดูแลความปลอดภัยและการรักษาความมั่นคง (Safety & Security) และการดับเพลิงขั้นต้น (Basic Firefighting) ซึ่งส่งเสริมความพร้อมของพนักงานในการรับมือกับเหตุฉุกเฉินและลดความเสี่ยงในการทำงานได้อย่างมีประสิทธิภาพ

การขับเคลื่อนกลยุทธ์เพื่อมุ่งสู่ความเป็นเลิศทางธุรกิจ (O2Bx)

การปรับแผนกลยุทธ์เพื่อมุ่งสู่ความเป็นเลิศทางธุรกิจ (O2Bx) เพื่อเตรียมพร้อมที่จะขับเคลื่อนโรงกลั่นชั้นนำระดับโลก

การประเมินความเสี่ยงด้านอาชีวอนามัยและความปลอดภัย

การทบทวนการบ่งชี้และประเมินความเสี่ยงและอันตรายที่มีศักยภาพจะก่อให้เกิดอุบัติเหตุร้ายแรง

การเพิ่มประสิทธิภาพด้านความปลอดภัย

การทบทวนระบบใบอนุญาตในการทำงาน (Permit to Work System) โดยเฉพาะใบอนุญาตที่เกี่ยวกับการปฏิบัติงานที่เกี่ยวข้องกับความร้อนหรือประกายไฟ (Hot Work)

การให้ความรู้และสร้างการมีส่วนร่วมด้านความปลอดภัย

การพัฒนาความรู้ ความสามารถและทักษะของพนักงานและผู้รับเหมา ผ่านศูนย์ฝึกอบรมความปลอดภัยที่มีความพร้อมทั้งภาคทฤษฎี (Theory)

การรับมือต่อสถานการณ์แพร่ระบาดของเชื้อไวรัสโควิด-19

การดำเนินการตามแผนการเฝ้าระวังติดตามและแผนเผชิญเหตุรองรับการแพร่ระบาดของเชื้อไวรัสโควิด-19 อย่างต่อเนื่อง

ปี 2568

ผลการดำเนินงาน

ในปี 2566 ขณะที่บริษัทฯ กำลังมีกิจกรรมโครงการก่อสร้างหน่วยกลั่นพลังงานสะอาด (Clean Fuel Project Constructions Phase) ได้เกิดอุบัติเหตุขึ้นขณะที่ผู้รับเหมาปฏิบัติงานด้วยการให้ความร้อนกับแนวเชื่อมบริเวณแนวท่อหลังจากการเชื่อม (Post Weld Heat Treatment: PWHT) ส่งผลให้ผู้รับเหมาที่ปฏิบัติงานได้รับบาดเจ็บรุนแรง 1 ราย ผู้ได้รับบาดเจ็บได้รับการปฐมพยาบาลเบื้องต้นในพื้นที่เกิดเหตุทันทีโดยทีมช่วยเหลือชีวิต พร้อมนำตัวส่งโรงพยาบาลที่ใกล้ที่สุดเพื่อเข้ารับการรักษาพยาบาล และได้เสียชีวิตในเวลาต่อมาที่โรงพยาบาล บริษัทฯ ให้ความสำคัญกับอุบัติเหตุที่เกิดขึ้น ได้มีการหยุดงานโครงการฯ และแต่งตั้งคณะกรรมการสอบสวนที่ประกอบด้วยผู้ชำนาญการเฉพาะด้าน ทำการสอบสวนเพื่อค้นหาสาเหตุของอุบัติเหตุ และกำหนดมาตรการป้องกันไม่ให้เกิดขึ้นซ้ำ รวมทั้งมีการจัดทำ Lesson Learned Sharing ให้กับผู้ที่เกี่ยวข้องอย่างเป็นระบบ

ความปลอดภัยในกระบวนการผลิตเป็นหนึ่งในเสาหลักด้านความปลอดภัย (Safety Pillar) ของแผนกลยุทธ์เพื่อมุ่งสู่ความเป็นเลิศทางธุรกิจ จึงต้องยกระดับและพัฒนาอย่างต่อเนื่อง โดยเป้าหมายหลักในการดำเนินงานคือ การดำเนินธุรกิจได้อย่างต่อเนื่องโดยปราศจากการรั่วไหลของสารไฮโดรคาร์บอนหรือสารเคมีอันตราย (Loss of Primary Containment: LOPC) หรือปราศจากเหตุการณ์ผิดปกติที่เกี่ยวข้องกับกระบวนการผลิต (Process Safety Event: PSE) จนนำไปสู่การสูญเสียชีวิต ทรัพย์สิน สิ่งแวดล้อมและชื่อเสียงของกลุ่มไทยออยล์ ดังนั้น ระบบการจัดการความปลอดภัยในกระบวนการผลิต (Process Safety Management: PSM) จึงเป็นปัจจัยแห่งความสำเร็จที่สำคัญ ทั้งยังช่วยขับเคลื่อนและเสริมสร้างศักยภาพของกลุ่มไทยออยล์ให้บรรลุเป้าหมาย No Harm, No Leak, Goal Zero เพื่อความเป็นเลิศด้านผลการดำเนินงานความปลอดภัยในกระบวนการผลิตในระดับโลก

โดยตั้งแต่ปี 2561 บริษัทฯ ได้จัดตั้งหน่วยงานความปลอดภัยด้านเทคนิค (Technical Safety) เพื่อพัฒนาและยกระดับการบริหารจัดการด้านความปลอดภัยในกระบวนการผลิตของกลุ่มไทยออยล์ให้เทียบเคียงมาตรฐานสากล (Occupational Safety and Health Administration: OSHA) โดยมุ่งเน้นการบริหารจัดการความเสี่ยงเชิงรุก เพื่อป้องกันการเกิดอุบัติเหตุร้ายแรง ส่งผลให้กลุ่มไทยออยล์สามารถดำเนินธุรกิจได้อย่างยั่งยืนและเป็นองค์กรที่มีความปลอดภัยตลอดห่วงโซ่ของการดำเนินงาน

โครงการและกิจกรรมด้านความปลอดภัยในกระบวนการผลิต

ในปี 2568 กลุ่มไทยออยล์ได้ดำเนินการด้านความปลอดภัยในกระบวนการผลิตให้สอดคล้องตามมาตรฐานสากลและการปฏิบัติที่เป็นเลิศในระดับสากลที่สำคัญ ดังนี้

- การทบทวนสถานะการบริหารจัดการความปลอดภัยในกระบวนการผลิตในปัจจุบันกับข้อกำหนดของระบบการจัดการความปลอดภัยในกระบวนการผลิตตามมาตรฐานสากล OSHA และการปฏิบัติที่เป็นเลิศในระดับสากล

- การทบทวนแผนงาน 5 ปี ด้านความปลอดภัยในกระบวนการผลิต เพื่อพัฒนาและยกระดับระบบการจัดการความปลอดภัยในกระบวนการผลิตให้สอดคล้องกับวิธีปฏิบัติที่เป็นเลิศในระดับสากล

- การทบทวนและปรับปรุงกระบวนการจัดการอุปกรณ์วิกฤตด้านความปลอดภัยในกระบวนการผลิต (Safety Critical Equipment: SCE) ให้มีประสิทธิภาพในการบริหารจัดการฯ ยิ่งขึ้นโดยปรับบริบทให้เหมาะสมกับการดำเนินงานในกลุ่มบริษัทไทยออยล์ ตั้งแต่กระบวนการชี้บ่ง การจัดการ Spare part ตลอดจนกระบวนการจัดการกรณีที่อุปกรณ์วิกฤตด้านความปลอดภัยในกระบวนการผลิตไม่อยู่ในสภาวะปกติ

- การบริหารการเปลี่ยนแปลง (Management of Change: MOC) ในกระบวนการผลิต ให้สอดคล้องตามวิธีปฏิบัติที่เป็นเลิศในระดับสากล เพื่อป้องกันอุบัติการณ์และลดผลกระทบที่อาจเกิดขึ้นจากการเปลี่ยนแปลงหรือการแก้ไขปรับปรุงกระบวนการผลิตที่อาจเกิดขึ้นภายหลัง โดยมีการทบทวนประเด็นต่างๆ เช่น การวิเคราะห์ความเสี่ยงและกำหนดมาตรการป้องกัน การออกแบบตามหลักวิศวกรรม การทบทวนทางด้านเทคนิคโดยผู้เชี่ยวชาญเฉพาะด้าน ก่อนที่จะมีการแก้ไขหรือปรับปรุง และหลังจากการปรับปรุงจะต้องมีการทดสอบก่อนการเดินเครื่องจักรจริง รวมถึงกำหนดตัวชี้วัด (MOC KPI) ทั้งเชิงรุกและเชิงรับ รวมถึงมีการแต่งตั้งคณะกรรมการในระดับผู้บริหาร (Steering Committee) และระดับปฏิบัติการ (Operational Committee) ทำหน้าที่ขับเคลื่อนและให้การสนับสนุนเพื่อบรรลุเป้าหมายที่กำหนด

- การจัดให้มีระบบ Technical Authority (TA) ซึ่งสอดคล้องตามการปฏิบัติที่เป็นเลิศในระดับสากล มาปรับใช้ในกระบวนการ MOC อย่างต่อเนื่องโดยมีจุดมุ่งหมายเพื่อทำให้ทุกการเปลี่ยนแปลงที่เกี่ยวข้องกับกระบวนการผลิต ผ่านการทบทวนและรับรองโดยผู้มีความรู้ความสามารถทางเทคนิคอย่างเป็นระบบ โดยทุกฝ่ายที่เกี่ยวข้องกับการเปลี่ยนแปลงนั้นๆ ให้สามารถดำเนินการได้ด้วยความปลอดภัยอย่างยั่งยืน

- การยกระดับระบบการจัดการการเปลี่ยนแปลง (Management of Change) โดยจัดให้มีการฝึกอบรมผู้ที่จะทำหน้าที่เป็นผู้ตรวจสอบระบบภายใน (Internal Auditor) ซึ่งมีผู้เชี่ยวชาญจากหน่วยงานภายนอกเป็นผู้ให้คำปรึกษาการประเมินและรับรองผู้ที่จะทำหน้าที่ เพื่อให้การดำเนินการเปลี่ยนแปลงทั้งหมดของบริษัทฯ ได้รับการทบทวนความเสี่ยงอย่างเหมาะสมและสามารถดำเนินการได้อย่างปลอดภัย ไม่เกิดอุบัติเหตุใหญ่หลวง

- การเสริมสร้างจิตสำนึกด้านความปลอดภัยในกระบวนการผลิตด้วยกฎความปลอดภัยในกระบวนการผลิตพื้นฐาน 10 ข้อ และ Process Safety Management and Barrier Thinking รวมถึงกิจกรรมการลงตรวจเยี่ยมผู้ปฏิบัติงานในพื้นที่โดยผู้บริหารระดับสูง หรือ GEMBA Walk & Talk โดยผู้บริหารระดับสูง ดำเนินการตรวจสอบด้วยการถึงพูดคุยสอบถามถึงกิจกรรมสำคัญ โดยใช้ชุดคำถามที่มีความเฉพาะ มุ่งเน้นการแนะนำ สร้างความเข้าใจ ในกิจกรรมที่มีความเสี่ยงด้านความปลอดภัยส่วนบุคคลและความปลอดภัยในกระบวนการผลิต

- การตรวจสอบความปลอดภัยในกระบวนการผลิต โดยมีการกำหนดแผนการตรวจสอบ รายการตรวจสอบ (Checklist) การรายงาน การตรวจติดตามการแก้ไข และวิเคราะห์ผลอย่างเป็นระบบ

- การปฏิบัติตามแผนการพัฒนาความรู้ความสามารถของบุคลากรด้านความปลอดภัยในกระบวนการผลิต (Process Safety Competency Development Matrix) ตามแนวทางของ COE (Community of Expert) ครอบคลุมบทบาทหน้าที่ที่สำคัญที่เกี่ยวข้องกับความปลอดภัยในกระบวนการผลิต และดำเนินการฝึกอบรมฯ รวมถึงการประเมินความรู้ความสามารถตามเกณฑ์ที่กำหนดไว้ เพื่อให้มั่นใจได้ว่าพนักงานมีความรู้ ความสามารถและทักษะทางด้านความปลอดภัยในกระบวนการผลิตที่เหมาะสมตามบทบาทหน้าที่ที่ได้รับมอบหมาย และนำไปสู่ผลการดำเนินงานด้านความปลอดภัยในกระบวนการผลิตที่เป็นเลิศอย่างยั่งยืน

- การทบทวนความปลอดภัยก่อนเดินเครื่องจักร (Pre Startup Safety Review: PSSR) ทั้งในส่วนของระเบียบวิธีปฏิบัติ และแบบสำรวจความปลอดภัย (PSSR Checklists) ให้สอดคล้องกับการปฏิบัติที่เป็นเลิศในระดับสากล เพื่อเตรียมพร้อมรองรับโครงการ CFP ที่จะทำการ Commissioning และ Start up ในอนาคต

- การส่งเสริมให้พนักงานและผู้รับเหมาศึกษาและเรียนรู้จากอุบัติเหตุร้ายแรง (Learning from Incident) และการปฏิบัติที่เป็นเลิศในระดับสากล โดยนำความรู้ที่ได้มาทบทวนและปรับปรุงความปลอดภัยในกระบวนการผลิตและการบริหารจัดการเหตุฉุกเฉินของบริษัทฯ เพื่อป้องกันไม่ให้เกิดอุบัติภัยร้ายแรง ทั้งยังเป็นการพัฒนาการจัดการเหตุฉุกเฉินและภาวะวิกฤตให้ก้าวสู่ระดับสากล

- การสร้างความตระหนักและการป้องกันการรั่วไหลของสารไฮโดรคาร์บอนหรือสารเคมีอันตรายจากภาชนะบรรจุหลัก (Loss of Primary Containment Prevention: LOPC Prevention) โดยมีการทบทวนและยกระดับกระบวนการจัดการและห่วงโซ่ของ LOPC ครอบคลุมการรายงาน การสอบสวน การวิเคราะห์ และการเรียนรู้จาก LOPC ที่เคยเกิดขึ้น (Learning from Incident: LFI) รวมถึงการจัดการและการป้องกันเชิงรุก เช่น Corrosion under Insulation Inspection, Flange Assurance และ Gasket Control เป็นต้น ทั้งนี้มีการแต่งตั้งคณะกรรมการในระดับผู้บริหารทำหน้าที่ขับเคลื่อนและให้การสนับสนุนโครงการ LOPC Prevention ให้บรรลุเป้าหมายความปลอดภัยที่กำหนดไว้

- การจัดกิจกรรมการสำรวจความปลอดภัยของเครื่องจักรและอุปกรณ์ในกระบวนการผลิต (Reliability Walkabout Campaign) เพื่อสร้างความตระหนักให้กับพนักงานที่ปฏิบัติงาน ในการค้นหาแหล่งหรืออุปกรณ์ที่มีศักยภาพหรือความเสี่ยงที่จะเกิดการรั่วไหลของสารไวไฟหรือสารเคมีจากภาชนะบรรจุหลักหรือกระบวนการผลิต (LOPC)

- การจัดทำตารางการอบรมความปลอดภัยในกระบวนการผลิตของพนักงานและผู้รับเหมา (Process Safety Knowledge) เพื่อให้มั่นใจว่าพนักงานและผู้รับเหมาที่เข้ามาปฏิบัติงานในพื้นที่กลุ่มไทยออยล์ มีความรู้ ความสามารถที่เหมาะสม

ปี 2568

ผลการดำเนินงาน

Vel pretium dolor tellus id purus felis tellus cursus. Amet turpis vel enim aliquet maecenas. Egestas nulla urna suspendisse cursus aliquam mauris facilisis.

ในปี 2566 มีเหตุการณ์รั่วไหลของสารไวไฟหรือสารเคมีจากภาชนะบรรจุหลัก หรือกระบวนการผลิตที่ส่งผลกระทบอย่างรุนแรง (Tier 1) ตามข้อกำหนด API 754 จำนวน 1 เหตุการณ์ หรือคิดเป็น 0.04 เหตุการณ์ต่อหนึ่งล้านชั่วโมงการทำงาน ซึ่งยังสูงกว่าเป้าหมายของปี 2566 ซึ่งตั้งไว้ที่ 0 เหตุการณ์ต่อหนึ่งล้านชั่วโมงการทำงาน อย่างไรก็ตาม กลุ่มไทยออยล์มีการสืบสวนหาสาเหตุเพื่อแก้ไขและป้องกันในอนาคต จากการสอบสวนเหตุการณ์ พบว่า ระบบตรวจจับที่ได้ติดตั้งไว้และเจ้าหน้าที่ในพื้นที่สามารถตรวจจับและพบเจอเหตุการณ์ได้ตั้งแต่เริ่มต้น ทำให้สามารถควบคุมเหตุการณ์ได้อย่างรวดเร็วและไม่ส่งผลให้เกิดการหยุดชะงักของกระบวนการผลิต