เศรษฐกิจหมุนเวียน

ความท้าทาย ความเสี่ยง

และผลกระทบ

ตลอดจนปริมาณกากของเสียที่มีแนวโน้มเพิ่มมากขึ้นเนื่องจากหน่วยกลั่นใหม่ของโครงการพลังงานสะอาด (Clean Fuel Project: CFP) ที่จะเริ่มเดินเครื่องเชิงพาณิชย์ในอนาคต จึงเป็นความท้าทายที่สำคัญที่กลุ่มไทยออยล์ต้องบริหารจัดการการใช้ทรัพยากรให้เกิดประโยชน์สูงสุด เพื่อเสถียรภาพของการเติบโตของธุรกิจกลุ่มไทยออยล์ที่ใส่ใจสิ่งแวดล้อมอย่างยั่งยืน และรวมไปถึงการแสวงหาโอกาสในการนำหลักการเศรษฐกิจหมุนเวียน (Circular Economy: CE) มาต่อยอดพัฒนากากของเสียหรือวัสดุเหลือทิ้งให้เกิดมูลค่าเพิ่ม ผ่านการวิจัยพัฒนาและความร่วมมือกับภาคธุรกิจและภาคสังคม

กลุ่มไทยออยล์มุ่งมั่นยกระดับการบริหารจัดการสิ่งแวดล้อมเพื่อการใช้ทรัพยากรอย่างคุ้มค่า โดยมีการแต่งตั้งคณะทำงานขับเคลื่อนธุรกิจตามแนวทางเศรษฐกิจหมุนเวียนของกลุ่มไทยออยล์

ในการบริหารจัดการน้ำ การบริหารจัดการพลังงาน การบริหารจัดการผลิตภัณฑ์และการบริการที่เป็นมิตรต่อสิ่งแวดล้อม และการบริหารจัดการของเสียและการนำกลับมาใช้ใหม่ให้เกิดประโยชน์สูงสุดครอบคลุมตั้งแต่ต้นน้ำถึงปลายน้ำ โดยได้นำหลักเศรษฐกิจหมุนเวียนตามมาตรฐานสากล BS 8001:2017 เข้ามาบูรณาการในการจัดทำกลยุทธ์ความยั่งยืนในมิติสิ่งแวดล้อมด้านเศรษฐกิจหมุนเวียน ตลอดจนสร้างเครือข่ายกับผู้มีส่วนได้เสียภายนอก ทั้งหน่วยงานภาครัฐ หน่วยงานเอกชน ชุมชนและสังคม เพื่อเพิ่มประสิทธิภาพการบริหารจัดการ สร้างความตระหนัก สร้างโอกาสทางธุรกิจในการพัฒนาผลิตภัณฑ์และบริการที่เป็นมิตรต่อสิ่งแวดล้อม ตลอดจนสร้างคุณค่าจากผลการดำเนินงานของกลุ่มไทยออยล์คืนสู่สังคม

เป้าหมาย

การลดปริมาณน้ำที่นำมาใช้ทั้งหมด

เป้าหมายปี 2568

95

ล้านลูกบาศก์เมตรต่อชั่วโมง

ระดับประสิทธิภาพด้านพลังงานของบริษัท ไทยออยล์ จำกัด (มหาชน)(1)

เป้าหมายปี 2568

2

ควอไทล์

เป้าหมายระยะยาว

1

ควอไทล์

ตั้งแต่ปี 2572

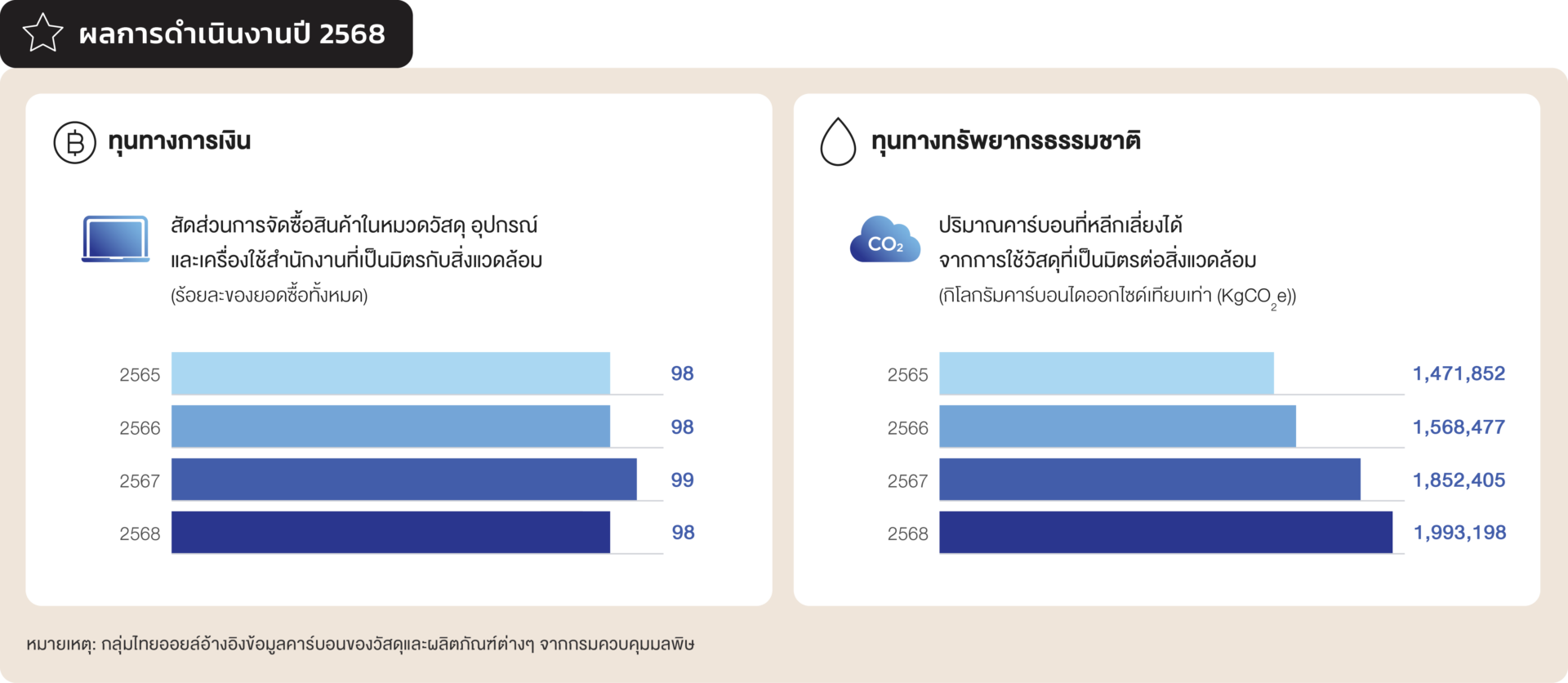

สัดส่วนการจัดซื้อสินค้าในหมวดวัสดุ อุปกรณ์ และเครื่องใช้สำนักงานที่เป็นมิตรกับสิ่งแวดล้อม

เป้าหมายปี 2568

ร้อยละ

98

ของยอดซื้อสินค้าในหมวดสำนักงานทั้งหมด

เป้าหมายระยะยาว

ร้อยละ

98

ของยอดซื้อสินค้าในหมวดสำนักงานทั้งหมด

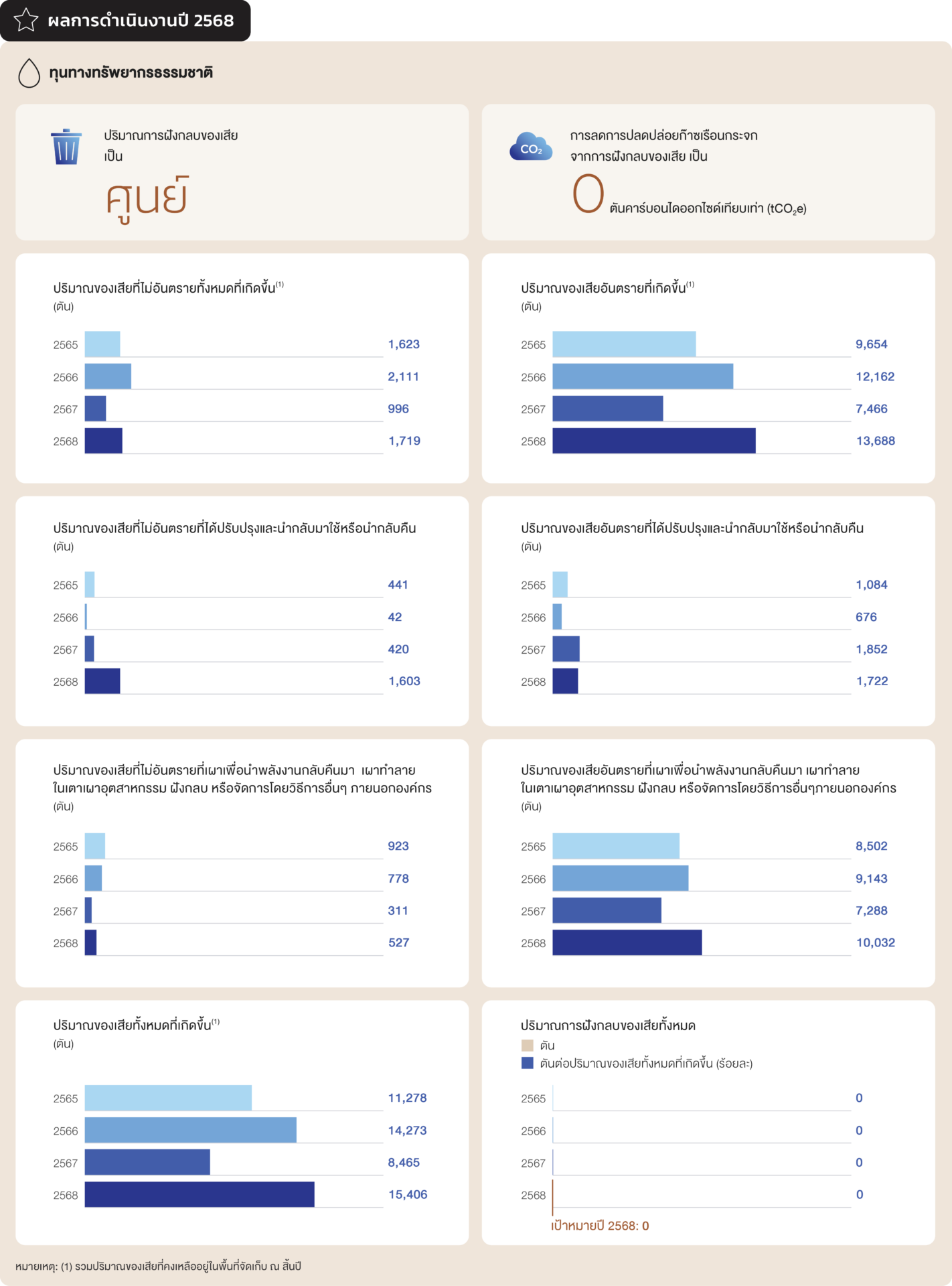

ปริมาณการฝังกลบของเสีย

เป้าหมายปี 2568

ร้อยละ

0

เป้าหมายระยะยาว

ร้อยละ

0

ระดับประสิทธิภาพด้านพลังงานของบริษัท ไทยออยล์ จำกัด (มหาชน)(1)

เป้าหมายปี 2568

100

ควอไทล์

เป้าหมายระยะยาว

100

ควอไทล์

หมายเหตุ: (1) เทียบกับการจัดอันดับประสิทธิภาพด้านพลังงานจากรายงานผลการเทียบสมรรถนะ (Solomon Benchmarking) ของธุรกิจการกลั่นในภูมิภาคเอเชียแปซิฟิก

แนวทางการบริหารจัดการ

และผลการดำเนินงาน

ซึ่งได้ดำเนินการตั้งแต่การวางกรอบ (Framing) กำหนดขอบข่าย (Scoping) การสร้างแนวคิด (Idea Generation) การศึกษาความเป็นไปได้ (Feasibility) ตลอดจนการดำเนินโครงการ (Implementation) การติดตามและรายงานผลการดำเนินงาน (Monitoring and Report) เพื่อให้การดำเนินกิจกรรมต่างๆ ของกลุ่มไทยออยล์ ผ่านการใช้ทรัพยากรอย่างคุ้มค่าสูงสุดและสามารถควบคุมและลดผลกระทบจากการดำเนินธุรกิจต่อระบบนิเวศและสังคมอย่างยั่งยืน โดยมีการรายงานผลการดำเนินในด้านต่างๆ ต่อผู้บริหารและผู้มีส่วนได้เสียเป็นประจำ ซึ่งครอบคลุมการดำเนินงานที่สำคัญ 4 ด้าน ดังนี้

Thaioil CE WE GO

กลยุทธ์ เศรษฐกิจหมุนเวียน ของกลุ่มไทยออยล์

Water and Wastewater Management

Energy Conservation

Green Transformation

Opportunities for Upcycling

Water and

Wastewater Management

มุ่งเน้นความคุ้มค่าของการใช้ทรัพยากรน้ำ ทั้งภายในและภายนอกโรงกลั่น

การศึกษาแนวทางการใช้ประโยชน์จากน้ำทิ้งและน้ำทะเล

การจัดการน้ำดิบ

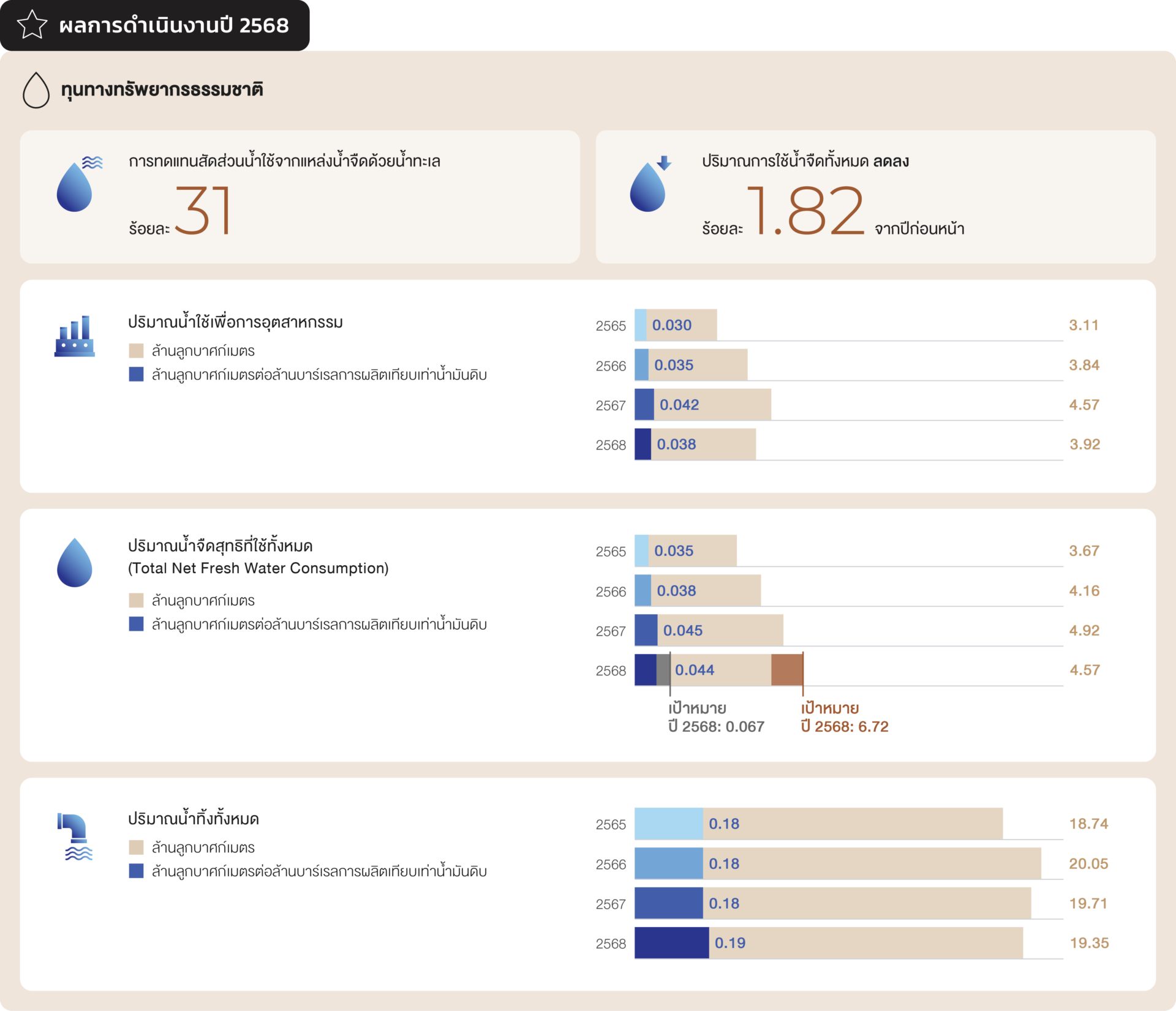

การบริหารจัดการน้ำอย่างบูรณาการเป็นหนึ่งในกรอบการทำงานตามหลักเศรษฐกิจหมุนเวียน โดยบูรณาการร่วมกับหลักการ 3Rs (Reduce, Reuse, and Recycle) ที่ครอบคลุมทุกมิติของการใช้น้ำของกลุ่มไทยออยล์ โดยมีคณะทำงานจัดหาน้ำสำหรับกระบวนการผลิตในระยะยาว ทำหน้าที่เฝ้าติดตาม ประเมินสถานการณ์ กำหนดกลยุทธ์และแผนงานในการจัดหาแหล่งน้ำและปริมาณการใช้น้ำที่เพียงพอและมีความมั่นคงในระยะยาว สำหรับกระบวนการผลิตในปัจจุบัน และโครงการขยายในอนาคต เพื่อเพิ่มประสิทธิภาพในการใช้น้ำอย่างคุ้มค่าตลอดห่วงโซ่การผลิต รวมถึงการลดความเสี่ยงต่อสถานการณ์ขาดแคลนน้ำทางธรรมชาติที่อาจจะเกิดขึ้นได้ในอนาคต

การบริหารจัดการประสิทธิภาพการใช้น้ำ

การประเมินการใช้น้ำเพื่อระบุโอกาสในการปรับปรุงประสิทธิภาพการใช้น้ำ

กลุ่มไทยออยล์ได้มอบหมายให้ทีมงานการบริหารจัดการแหล่งน้ำระยะยาวทำหน้าที่ในการบริหารจัดการและระบุโอกาสในการปรับปรุงประสิทธิภาพการใช้น้ำตามหลักการ 3Rs เช่น การนำน้ำล้างย้อน (Backwash) ของหน่วยกรอง “Filtration Package” มาใช้ประโยชน์ใหม่ ซึ่งสามารถช่วยลดการใช้น้ำดิบได้อย่างมีนัยสำคัญ นอกจากนี้ กลุ่มไทยออยล์ยังมีการติดตามและทบทวนกระบวนการอย่างต่อเนื่องเพื่อดำเนินการมาตรการการจัดการน้ำที่มีประสิทธิผล เพื่อให้สามารถบรรลุและปรับปรุงประสิทธิภาพการใช้น้ำผ่านการบริหารจัดการน้ำที่เป็นระบบ

การประยุกต์ใช้การหมุนเวียนน้ำ

บริษัทฯ อยู่ระหว่างการศึกษาความเป็นไปได้ในการยกระดับและการนำน้ำมาใช้ใหม่ เพื่อเสริมสร้างศักยภาพในกระบวนการและการดำเนินงานขององค์กร โดยโครงการที่เกี่ยวข้อง ประกอบด้วย

1. โครงการนำน้ำกลับมาใช้ใหม่ที่โรงไฟฟ้า (TOP SPP Water Recovery)

รายละเอียดโครงการ: โครงการการนำน้ำกลับมาใช้จากบ่อพักน้ำระบาย (Blowdown pond) ซึ่งเป็นแหล่งน้ำที่มาจากการระบายไอน้ำออกจากหม้อไอน้ำ (Boiler blowdown) น้ำล้างย้อน (Backwash) และน้ำที่ได้จากการควบแน่นของการรั่วไหลไอน้ำ (Condensate from steam leak) โดยน้ำเหล่านี้จะถูกนำกลับเข้าสู่ถังตกตะกอน (Clarifier tank) เพื่อทำการกรองก่อนที่จะส่งต่อเป็นน้ำกรองสำหรับใช้ในระบบหอหล่อเย็น

ผลการดำเนินงานที่คาดหวัง: ช่วยประหยัดการใช้น้ำดิบจากแหล่งภายนอก (9-12 ตันต่อชั่วโมง)

2. โครงการติดตั้งระบบรีเวอร์สออสโมซิสเพื่อกรองน้ำระบาย (The Blowdown Reverse Osmosis (RO) Project)

รายละเอียดโครงการ: การนำน้ำระบายจากระบบหอหล่อเย็นมาใช้ใหม่เป็นน้ำเติม (Make-up Water) ผ่านระบบรีเวอร์สออสโมซิส (Reverse Osmosis: RO) โดยน้ำที่ผ่านระบบดังกล่าว จะถูกส่งกลับไปเติมในระบบหอหล่อเย็นอีกครั้ง

ผลการดำเนินงานที่คาดหวัง: ช่วยประหยัดน้ำเติม (10-15 ตันต่อชั่วโมง)

3. โครงการพัฒนาระบบแสดงผลการติดตามสถานการณ์และปริมาณการใช้น้ำ (The development of a 'Water Dashboard’)

รายละเอียดโครงการ: การดำเนินการติดตามสถานการณ์น้ำอย่างต่อเนื่องผ่านระบบแสดงผลการติดตามสถานการณ์และปริมาณการใช้น้ำ (Water Dashboard)

ผลการดำเนินงานที่คาดหวัง: สามารถติดตามปริมาณน้ำในพื้นที่จังหวัดชลบุรีและระยองอย่างใกล้ชิด

โครงการการบริหารจัดการความเสี่ยงด้านน้ำ

กลุ่มไทยออยล์มีกระบวนการบริหารจัดการอย่างเป็นระบบเกี่ยวกับการประเมินปริมาณน้ำในอนาคต ความเสี่ยงที่เกี่ยวข้องกับคุณภาพน้ำในอนาคต และการเปลี่ยนแปลงด้านกฎระเบียบระดับท้องถิ่นที่อาจเกิดขึ้น ดังรายละเอียดต่อไปนี้

การประเมินปริมาณน้ำที่มีอยู่ในอนาคต

บริษัทฯ คาดคะเนการเปลี่ยนแปลงโดยใช้ฐานข้อมูลจาก WRI Aqueduct Atlas และประมาณการความต้องการใช้น้ำในพื้นที่ปฏิบัติงานของไทยออยล์ในจังหวัดชลบุรี ซึ่งผลการประเมินแสดงให้เห็นถึงความเสี่ยงในระดับปานกลางถึงสูง บริษัทฯ ได้ดำเนินการบริหารจัดการความเสี่ยงด้านน้ำโดยมุ่งเน้นการรับมือกับปัญหาภัยแล้งและการขาดแคลนน้ำในจังหวัดระยองและชลบุรี ซึ่งเป็นพื้นที่ปฏิบัติงานหลักของบริษัทฯ รวมถึงการจัดทำแผนการบริหารจัดการความต่อเนื่องของธุรกิจ (Business Continuity Plan: BCP) ในกรณีที่สถานการณ์การขาดแคลนน้ำเกิดขึ้น นอกจากนี้ ไทยออยล์ยังมีส่วนร่วมกับศูนย์ปฏิบัติการน้ำภาคตะวันออก (East Water War Room) เพื่อเฝ้าติดตามอุปสงค์และอุปทานน้ำในพื้นที่อย่างสม่ำเสมอ

การประเมินความเสี่ยงที่เกี่ยวข้องกับคุณภาพน้ำในอนาคต

บริษัทฯ ดำเนินการติดตามคุณภาพน้ำอย่างสม่ำเสมอและบริหารจัดการความเสี่ยงที่เกี่ยวข้องกับคุณภาพน้ำในอนาคต โดยใช้มาตรฐานคุณภาพน้ำดิบ (Raw Water Quality Standard) ซึ่งกำหนดระดับมาตรฐานของสารปนเปื้อนแต่ละชนิดในน้ำที่จำหน่ายโดยคู่ค้าของไทยออยล์ โดยการประเมินความเสี่ยงจะมุ่งเน้นการรับมือกับการเปลี่ยนแปลงคุณภาพน้ำในอนาคต รวมถึงการจัดทำแผนการบริหารจัดการความต่อเนื่องของธุรกิจ (BCP) ในกรณีที่สถานการณ์การเปลี่ยนแปลงคุณภาพน้ำเกิดขึ้น

การประเมินการเปลี่ยนแปลงด้านกฎระเบียบระดับท้องถิ่นที่อาจเกิดขึ้นในอนาคต

กลุ่มไทยออยล์ดำเนินการประเมินความเสี่ยงด้านน้ำที่ครอบคลุมหลากหลายมิติ รวมถึงการเปลี่ยนแปลงด้านกฎระเบียบที่อาจเกิดขึ้นในอนาคตตามพระราชบัญญัติทรัพยากรน้ำ พ.ศ. 2561 โดยมอบหมายให้ทีมงานการบริหารจัดการอุปทานน้ำระยะยาวดำเนินการปรับปรุงนโยบายที่เกี่ยวข้องกับน้ำให้ทันสมัยอย่างสม่ำเสมอ ซึ่งครอบคลุมประเด็นต่างๆ เช่น รายละเอียดการใช้น้ำแต่ละประเภท การขออนุญาตใช้น้ำประเภท 2 และ ประเภท 3 ค่าธรรมเนียมสำหรับใบอนุญาตการใช้น้ำประเภท 2 และ ประเภท 3 และเกณฑ์การชำระค่าธรรมเนียม รวมถึงการการยกเว้นค่าธรรมเนียมของน้ำประเภท 2 และ ประเภท 3

นอกจากนี้ กลุ่มไทยออยล์ยังเข้าร่วมเป็นคณะกรรมการด้านน้ำหลากหลายระดับ ทั้งระดับชาติ ระดับภูมิภาคตะวันออก ระดับท้องถิ่น ตลอดจนระดับกลุ่ม ปตท. เพื่อเฝ้าติดตามสถานการณ์การเปลี่ยนแปลงด้านกฎระเบียบอย่างต่อเนื่อง ซึ่งคาดการณ์จากการเปลี่ยนแปลงด้านกฎหมายจากการทบทวนและการเสนอการปรับปรุง โดยมาตรฐานใหม่ที่บังคับใช้โดยกระทรวงอุตสาหกรรมได้ปรับปรุงมาตรฐานน้ำเสียของประเทศไทยให้สอดคล้องกับมาตรฐานสากล ทั้งนี้ สำนักงานทรัพยากรน้ำแห่งชาติได้ประกาศจัดตั้ง “องค์กรผู้ใช้น้ำ (Water User Organization)” เพื่อส่งเสริมความร่วมมือระหว่างผู้มีส่วนได้เสีย ซึ่งกลุ่มไทยออยล์ได้เข้าร่วมองค์กรนี้แล้ว อย่างไรก็ตาม บริษัทฯ อาจได้รับประโยชน์จากการเข้าร่วมเพียงเล็กน้อย เนื่องจากบริษัทฯ ได้ติดตามการเปลี่ยนแปลงผ่านคณะกรรมการด้านน้ำของกลุ่ม ปตท. เพื่อวางแผนรับมืออย่างเหมาะสมแล้ว ทั้งนี้ ด้วยความสัมพันธ์อันดีกับหน่วยงานท้องถิ่นและสัญญาระยะยาวกับคู่ค้าน้ำ ช่วยลดความเสี่ยงจากการเปลี่ยนแปลงด้านระเบียบของบริษัทฯ ยิ่งไปกว่านั้น การร่วมประชุมกับกรมชลประทาน อีสท์วอเตอร์ และการมีส่วนร่วมในกลุ่มบริหารจัดการน้ำของสภาอุตสาหกรรมแห่งประเทศไทย ช่วยให้บริษัทฯ ได้รับข้อมูลเชิงลึกและสามารถเจรจาต่อรองราคาน้ำได้

จากการคาดการณ์การเปลี่ยนแปลงด้านกฎระเบียบที่อาจเกิดขึ้นในอนาคต พบว่าราคาสำหรับโควตาน้ำในปัจจุบันจะยังคงไม่มีการเปลี่ยนแปลง เนื่องจากบริษัทฯ ได้ต่อสัญญาระยะยาวในปี พ.ศ. 2558 และราคาสำหรับโควตาน้ำเพิ่มเติมในอนาคตอาจอยู่ระหว่างราคาปัจจุบันที่กำหนดโดยกรมชลประทานและราคาของอีสท์วอเตอร์ ซึ่งมีสาเหตุมาจากการลงทุนในโครงสร้างพื้นฐานเพื่อดึงน้ำจากอ่างเก็บน้ำระยะไกล ซึ่งเป็นแหล่งกักเก็บน้ำส่วนเกินชั่วคราวจากกิจกรรมการเกษตรก่อนปล่อยลงสู่ทะเล และเป็นมาตรการป้อนกันน้ำท่วมในพื้นที่โดยรอบอ่างเก็บน้ำระยะไกลดังกล่าว สำหรับอีสท์วอเตอร์ แม้ราคาน้ำตามสัญญาปัจจุบันจะเพิ่มขึ้นเนื่องจากโครงสร้างราคาที่เปลี่ยนแปลงใหม่ แต่อีสท์วอเตอร์จะลงทุนในโครงการสถานีจัดการน้ำที่จะเป็นประโยชน์ต่อกลุ่มไทยออยล์ นอกจากนี้ บริษัทฯ ได้เตรียมกลยุทธ์ระยะยาวในการกระจายแหล่งน้ำให้หลากหลายเพื่อลดสัดส่วนการใช้น้ำจากอีสท์วอเตอร์ตามที่ได้หารือในที่ประชุมกับการบริหารจัดการแหล่งน้ำของกลุ่ม ปตท.

ขอบเขตการประเมินความเสี่ยง

ขอบเขตการประเมินความเสี่ยงด้านน้ำขององค์กรครอบคลุมถึงการดำเนินงานของบริษัทโดยตรง และกิจกรรมในห่วงโซ่อุปทาน รวมถึงระยะการใช้งานผลิตภัณฑ์

การประเมินความเสี่ยงด้านน้ำ - ระยะการใช้ผลิตภัณฑ์

กลุ่มไทยออยล์ได้นำเครื่องมือกรองความเสี่ยงน้ำ หรือ Water Risk Filter Tool ของ WWF (World Wide Fund for Nature) มาใช้กำหนดขอบเขตและดำเนินการประเมินผลกระทบ (Impact) และการพึ่งพิง (Dependency) ด้านการใช้น้ำในกระบวนการผลิตขององค์กรเอง โดยจากการประเมินนี้ บริษัทกำหนดมาตรการจัดการความเสี่ยง โดยนำเทคโนโลยีการกลั่นน้ำทะเล (Desalination Technology) มาประยุกต์ใช้ ทั้งนี้ ในปี 2568 ไทยออยล์ตั้งเป้าหมายการทดแทนการใช้น้ำจืดจากระบบกลั่นน้ำทะเลที่ร้อยละ 23 ของปริมาณการใช้น้ำจืดทั้งหมด

ส่วนในระยะการใช้งานผลิตภัณฑ์ บริษัทมุ่งเน้นไปที่การประเมินผลกระทบที่อาจเกิดขึ้นต่อสถานประกอบการของลูกค้าขณะใช้งานผลิตภัณฑ์ขององค์กร เครื่องมือดังกล่าวประกอบด้วยแบบสอบถามความเสี่ยงในการดำเนินงาน (Operation Risk Questionnaire) ซึ่งครอบคลุมถึงความเสี่ยงในมิติต่างๆ ได้แก่ ความเสี่ยงทางกายภาพ ความเสี่ยงทางกฎหมาย และความเสี่ยงต่อภาพลักษณ์องค์กร อย่างไรก็ตาม แบบสอบถามการประเมินความเสี่ยงนี้สามารถนำไปประยุกต์ใช้ได้กับหลากหลายอุตสาหกรรม รวมถึงอุตสาหกรรมน้ำมัน ก๊าซธรรมชาติ และเชื้อเพลิงสิ้นเปลือง โดยมีผลการประเมินดังนี้

การประเมินความเสี่ยงทางกายภาพ (Physical Risk)

เป็นการประเมินเกี่ยวกับการใช้น้ำในกิจกรรมต่างๆ เช่น ความเสี่ยงในการเกิดการปนเปื้อนในน้ำทิ้ง ความจำเป็นในการบำบัดและทำให้น้ำบริสุทธิ์ในสถานที่ก่อนและหลังการใช้งาน และผลกระทบ (Impact) ต่อคุณภาพน้ำที่ไหลลงสู่พื้นที่ท้ายน้ำ โดยพิจารณาปัจจัยทางกายภาพ เคมี และชีวภาพ คะแนน Basin Physical Risk ที่ระดับ 2.54 สะท้อนถึงความเสี่ยงระดับปานกลางจากภาวะขาดแคลนน้ำในลุ่มน้ำ ขณะที่คะแนน Operational Physical Risk มีค่า 4.02 บ่งชี้ถึงการพึ่งพิงน้ำ (Dependency) ในระดับสูงและความเสี่ยงที่เพิ่มขึ้นจากปริมาณและคุณภาพของน้ำในกระบวนการใช้งานผลิตภัณฑ์

การประเมินความเสี่ยงด้านกฎระเบียบ (Regulatory Risk)

เป็นการประเมินความเสี่ยงทางกฎหมายได้ดำเนินการประเมินครอบคลุมถึงการปฏิบัติตามมาตรฐานคุณภาพน้ำทิ้งตามกฎหมายของสถานประกอบการ การลงโทษที่อาจเกิดขึ้นจากการฝ่าฝืนกฎหมายด้านน้ำในปีที่ผ่านมา และความเข้มงวดในการปฏิบัติตามกฎระเบียบและการบังคับใช้กฎหมายที่เกี่ยวข้องกับน้ำของสถานประกอบการ คะแนน Basin Regulatory Risk ที่ระดับ 2.07 บ่งชี้ถึงระดับความเข้มงวดด้านกฎระเบียบในลุ่มน้ำระดับปานกลาง ในขณะที่ Operational Regulatory Risk ที่ระดับ 1.06 แสดงถึงความเสี่ยงด้านการปฏิบัติตามกฎหมายที่ต่ำในระดับการดำเนินงานจริงของลูกค้า

การประเมินความเสี่ยงต่อภาพลักษณ์องค์กร (Reputational Risk)

เป็นการพิจารณาประเด็นความอ่อนไหวด้านสังคม ระบบนิเวศ และการเมืองที่เกี่ยวข้องกับน้ำในพื้นที่ เช่น ความสำคัญทางวัฒนธรรมของน้ำต่อชุมชนท้องถิ่น ความหลากหลายทางชีวภาพในน้ำ การได้รับความสนใจจากสื่อในประเด็นน้ำ และความขัดแย้งด้านน้ำในระดับลุ่มน้ำ คะแนน Basin Reputational Risk ที่ระดับ 2.74 บ่งชี้ถึงความเสี่ยงด้านภาพลักษณ์ในระดับปานกลาง ขณะที่คะแนน Operational Reputational Risk มีค่า 2.27 สะท้อนถึงความเสี่ยงระดับปานกลางด้านชื่อเสียงจากการใช้น้ำของลูกค้า ซึ่งอาจเป็นที่จับตามองในสังคมหรือสื่อมากขึ้น

ผลการประเมินความเสี่ยงด้านน้ำในระยะการใช้งานผลิตภัณฑ์ของกลุ่มไทยออยล์ พบว่าความเสี่ยงต่อการปนเปื้อนแหล่งน้ำสาธารณะอยู่ในระดับต่ำถึงปานกลาง

การจัดการน้ำเสีย

กลุ่มไทยออยล์ควบคุมคุณภาพน้ำทิ้งให้ดีกว่าข้อกำหนดทางกฎหมาย ก่อนระบายน้ำที่ผ่านการบำบัดแล้วออกสู่ภายนอกโรงงาน โดยเริ่มจากการจัดการลดการใช้น้ำตั้งแต่ต้นทาง ส่งผลให้สามารถลดปริมาณน้ำเสียที่เกิดขึ้น นอกจากนี้ กลุ่มไทยออยล์ได้ออกแบบระบบการจัดการน้ำเสียที่คำนึงถึงการใช้ทรัพยากรและพลังงานอย่างมีประสิทธิภาพสูงสุด โดยได้มีการออกแบบและแบ่งประเภทน้ำเสียออกเป็น 3 ประเภท เพื่อลดการใช้ทรัพยากรและพลังงาน เนื่องจากน้ำเสียแต่ละชนิดมีปริมาณการปนเปื้อนที่แตกต่างกัน ได้แก่

ประเภทที่ 1

น้ำเสียจากกระบวนการผลิต

(Process Effluent)

ประเภทที่ 2

น้ำหลากชนิด COC

(Continuously Oil Contaminated Water)

หรือ น้ำล้างหรือน้ำฝนที่ตกลงบริเวณพื้นที่หน่วยการผลิต

ประเภทที่ 3

น้ำหลากชนิด AOC

(Accidentally Oil Contaminated Water)

หรือ น้ำฝนที่ตกในพื้นที่กลุ่มไทยออยล์ หรือน้ำล้างที่ไม่มีน้ำมันหกรั่วไหล น้ำจากการซ้อมดับเพลิง น้ำจากหอหล่อเย็น น้ำจากหม้อไอน้ำ เป็นต้น

ประเภทที่ 1

น้ำเสียจากกระบวนการผลิต (Process Effluent)

ประเภทที่ 2

น้ำหลากชนิด COC (Continuously Oil Contaminated Water)

หรือน้ำล้างหรือน้ำฝนที่ตกลงบริเวณพื้นที่หน่วยการผลิต

ประเภทที่ 3

น้ำหลากชนิด AOC (Accidentally Oil Contaminated Water)

หรือน้ำฝนที่ตกในพื้นที่กลุ่มไทยออยล์ หรือน้ำล้างที่ไม่มีน้ำมันหกรั่วไหล น้ำจากการซ้อมดับเพลิง น้ำจากหอหล่อเย็น น้ำจากหม้อไอน้ำ เป็นต้น

น้ำเสียแต่ละประเภทถูกส่งมาบำบัดที่ระบบบำบัดน้ำเสียกลุ่มไทยออยล์ที่มีการเดินระบบและติดตามตรวจสอบคุณภาพน้ำทิ้งที่ผ่านการบำบัดแล้วตลอด 24 ชั่วโมงต่อวัน โดยมีการรายงานค่า Chemical Oxygen Demand Online (COD Online) ต่อกรมโรงงานอุตสาหกรรมแบบเป็นเวลาปัจจุบัน (Real Time) อีกทั้งยังมีการตรวจสอบคุณภาพน้ำทิ้งโดยห้องปฏิบัติการทดสอบของกลุ่มไทยออยล์ และตรวจสอบโดยผู้ไม่มีส่วนได้เสียภายนอก เพื่อให้มั่นใจได้ว่าคุณภาพของน้ำหลังผ่านกระบวนการบำบัดมีคุณภาพที่ดีกว่าค่ามาตรฐานกำหนด ตลอดจนให้ความสำคัญกับการพัฒนาบุคลากรอย่างต่อเนื่อง เช่น การฝึกอบรมผู้ปฏิบัติงานในการดูแลระบบบำบัดน้ำเสียเพื่อเพิ่มความสามารถในการดูแลและบริหารจัดการน้ำทิ้งให้มีประสิทธิภาพ ทำให้ในปี 2568 กลุ่มไทยออยล์ยังสามารถควบคุมคุณภาพน้ำทิ้งได้ดีกว่าที่กฎหมายกำหนด

โครงการที่โดดเด่น

ในปี 2568 กลุ่มไทยออยล์ได้ดำเนินโครงการต่างๆ เพิ่มเติม แบ่งเป็น 3 ส่วน ดังนี้

โครงการการบริหารจัดการน้ำ 3Rs ในกระบวนการผลิต

(3Rs in Process)

โครงการการจัดการน้ำ

เพื่อความยั่งยืน

โครงการพัฒนาระบบแสดงผลการติดตามสถานการณ์และปริมาณการใช้น้ำ

โครงการการบริหารจัดการน้ำ 3Rs ในกระบวนการผลิต (3Rs in Process)

1. โครงการการบริหารจัดการน้ำ 3Rs ในกระบวนการผลิต (3Rs in Process) เช่น

- โครงการลดการใช้น้ำที่หน่วยการผลิต U-2230 (APU-C)

- โครงการนำน้ำกลับมาใช้ใหม่ที่โรงไฟฟ้า TOPSPP (TOP SPP water recovery)

- โครงการลดความถี่ในการล้างยอน (Backwash) ของตัวกรอง “Side Stream Filter” ของหอหล่อเย็นหน่วย Q-4707 และ Q-85010

- โครงการซ่อมแซมท่อที่ชำรุดรั่วไหล

- โครงการปรับเปลี่ยนการเดินระบบหน่วยกำจัดไฮโดรเจนซัลไฟด์และคาร์บอนไดออกไซด์ออกจากน้ำเสียจากหน่วยกลั่นไอน้ำ (Sour Water Stripper) ที่ 2 เป็นหน่วยที่ 5 ที่สามารถนำกลับไอน้ำหรือ Condensate มาใช้ใหม่ (Swop SWS-2 to SWS-5 (APU-C) to save LP steam)

- โครงการนำน้ำล้างย้อน (Backwash) ของหน่วยกรอง “Filtration Package” มาใช้ประโยชน์ใหม่

2. โครงการการจัดการน้ำเพื่อความยั่งยืน เช่น

- โครงการติดตั้งระบบรีเวอร์สออสโมซิส (Reverse Osmosis: RO) ของ TOP SPP เพื่อกรองน้ำ Blowdown เป็นน้ำจืด (TOP SPP Blowdown RO)

- การเดินเครื่องระบบกลั่นน้ำทะเลให้เป็นน้ำจืด (Desalination Unit) อย่างต่อเนื่อง เพื่อเพิ่มสัดส่วนการใช้น้ำจากทรัพยากรหมุนเวียนหรือน้ำทะเลทดแทนการใช้น้ำดิบจากแหล่งน้ำธรรมชาติ

3. โครงการพัฒนาระบบแสดงผลการติดตามสถานการณ์และปริมาณการใช้น้ำ (Water Dashboard)

เพื่อติดตามสถานการณ์น้ำอย่างใกล้ชิด เพื่อให้การบริหารจัดการน้ำของกลุ่มไทยออยล์มีประสิทธิภาพสูงสุดและทันท่วงทีกรณีสถานการณ์น้ำเปลี่ยนแปลง

ปี 2568

ผลการดำเนินงาน

Energy

Conservation

ใช้ทรัพยากรด้านพลังงานอย่างคุ้มค่า

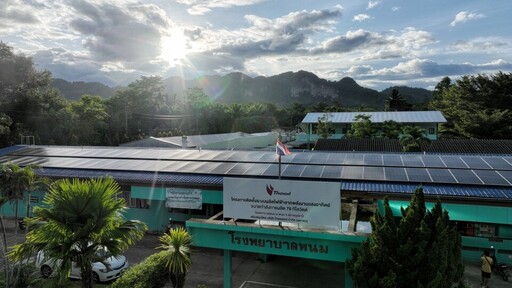

ดำเนินโครงการเพื่อส่งเสริมการใช้พลังงานหมุนเวียน ทั้งภายในและภายนอกองค์กร

อย่างยั่งยืน

การจัดการพลังงาน

กลุ่มไทยออยล์ให้ความสำคัญกับการจัดการด้านพลังงานโดยการกำหนดให้ดัชนีประสิทธิภาพการใช้พลังงาน (Energy Intensity Index: EII) เป็นตัวชี้วัดขององค์กร (Corporate KPI) พร้อมทั้งมอบหมายให้คณะทำงานด้านการจัดการพลังงานและลดการสูญเสียน้ำมัน ทำหน้าที่ขับเคลื่อนการดำเนินงาน ทั้งนี้ ในปี 2568 กลุ่มไทยออยล์ใช้พลังงานประมาณ 49.00 กิกะจูล ซึ่งเพิ่มขึ้น ร้อยละ 2.17 เทียบกับปริมาณการใช้พลังงานในปีก่อนหน้า อย่างไรก็ตาม กลุ่มไทยออยล์ยังคงมุ่งมั่นดำเนินโครงการเพิ่มประสิทธิภาพการใช้พลังงานอย่างต่อเนื่องเพื่อให้มีการใช้พลังงานอย่างมีประสิทธิภาพที่กำลังการผลิตในระดับต่างๆ โดยในปี 2568 กลุ่มไทยออยล์มีการดำเนินโครงการปรับปรุงประสิทธิภาพการใช้พลังงานจำนวน (Energy Efficiency Improvement : EE) จำนวน 23 โครงการ ซึ่งสามารถลดการใช้พลังงานได้ 525,226 กิกะจูล ซึ่งส่งผลให้สามารถลดการปล่อยก๊าซเรือนกระจกได้กว่า 36,115 ตันคาร์บอนไดออกไซด์เทียบเท่า และคิดเป็นค่าใช้จ่ายที่ลดได้ประมาณ 269.8 ล้านบาท

การทวนสอบการใช้พลังงานเพื่อระบุโอกาสในการปรับปรุงประสิทธิภาพการใช้พลังงาน

ไทยออยล์ตระหนักถึงความสำคัญของประสิทธิภาพการใช้พลังงาน โดยดำเนินธุรกิจตามมาตรฐานระบบการจัดการพลังงานที่ได้รับการยอมรับในระดับสากล หรือ ISO 50001:2018 ในปี 2568 มาตรฐานการจัดการพลังงานครอบคลุมพื้นที่ปฏิบัติการของบริษัท ได้แก่ ไทยลู้บเบส (Thai Lube Base) และหน่วยกลั่นน้ำมันดิบ (Crude Distillation Unit : CDU) การปฏิบัติตามมาตรฐาน ISO 50001:2018 ช่วยให้ไทยออยล์สามารถวัดปริมาณพลังงานและระบุตัวแปรที่เกี่ยวข้องกับการใช้พลังงานอย่างมีนัยสำคัญ รวมทั้งนำระบบการจัดการและควบคุมพลังงานมาใช้เพื่อปรับปรุงประสิทธิภาพการใช้พลังงาน

กลุ่มไทยออยล์ได้จัดตั้งคณะกรรมการบริหารจัดการพลังงานและปรับปรุงการสูญเสียพลังงาน (Energy Management & Loss Improvement Committee) เพื่อกำกับดูแลการใช้พลังงานและปฏิบัติตามกลยุทธ์การอนุรักษ์พลังงาน โดยมีหน้าที่สื่อสารกับพนักงานเพื่อสร้างความตระหนักรู้เกี่ยวกับการอนุรักษ์และควบคุมการใช้พลังงาน รวมถึงหาโอกาสในการปรับปรุงประสิทธิภาพการใช้พลังงาน ตลอดจนติดตามการใช้พลังงานโดยระบุการใช้งานในทีมปฏิบัติการต่างๆ นอกจากนี้ คณะกรรมการยังจัดการฝึกอบรมด้านการอนุรักษ์พลังงานให้กับทีมปฏิบัติการที่เกี่ยวข้อง และรายงานผลการจัดการพลังงานต่อผู้บริหารเป็นประจำ

คณะกรรมการบริหารจัดการพลังงานและปรับปรุงการสูญเสียพลังงาน (Energy Management & Loss Improvement Committee) ได้ดำเนินการทวนสอบการใช้พลังงานภายในองค์กรตามที่กฎหมายกำหนด ผลการทวนสอบในปี 2568 พื้นที่ปฏิบัติการเป็นแหล่งใช้พลังงานหลักของบริษัท โดยก๊าซธรรมชาติที่ใช้ในเตาเผา เครื่องทำความร้อน และสาธารณูปโภค มีสัดส่วนการใช้สูงสุด คิดเป็นร้อยละ 47.5 ของเชื้อเพลิงทั้งหมด ด้วยเหตุนี้ ไทยออยล์จึงเล็งเห็นโอกาสในการปรับปรุงประสิทธิภาพด้านพลังงาน โดยมุ่งเน้นการลดการใช้พลังงานในพื้นที่ปฏิบัติการเป็นหลัก

โครงการที่โดดเด่น

โครงการเพิ่มประสิทธิภาพการใช้พลังงานที่ดำเนินการในปี 2568 ได้แก่

โรงกลั่นไทยออยล์ จำกัด (มหาชน)

- การดำเนินการปรับปรุงและติดตั้งเครื่องแลกเปลี่ยนความร้อนระหว่างอากาศและก๊าซเผาไหม้ (Air - Preheater) ที่หน่วยกลั่นน้ำมันดิบที่ 3 (Crude Distillation Unit - 3) ทำให้อุณหภูมิของอากาศก่อนเข้าเตาสูงขึ้น ส่งผลให้ปริมาณการใช้เชื้อเพลิงที่เตาเผาลดลง

- การดำเนินการเปลี่ยนสารเร่งปฏิกิริยาของหน่วยแตกโมเลกุลด้วยสารเร่งปฏิกิริยาโดยใช้ไฮโดรเจนร่วม หน่วยที่ 2 (Hydrocracking Unit - 2) ทำให้ได้ปริมาณผลิตภัณฑ์ที่มีมูลค่าสูงเพิ่มขึ้นและใช้พลังงานในการผลิตลดลง

บริษัท ไทยลู้บเบส จำกัด (มหาชน) (TLB)

- การดำเนินการทำความสะอาดเตาเผา (Furnace) รวมถึงเครื่องแลกเปลี่ยนความร้อนก่อนเข้าเตาเผา (Feed preheat train) ของ หน่วยกลั่นสุญญากาศ (Vacuum Distillation Unit: VDU) และเตาน้ำมันร้อน (Hot Oil Unit: HOU)เพื่อเพิ่มประสิทธิภาพการแลกเปลี่ยนความร้อนและลดการสูญเสียพลังงาน

- ดำเนินการติดตั้งท่อส่งน้ำกรอง (Filtered Water) จากถังเก็บไปยังบ่อพักน้ำโดยตรง เนื่องจากคุณภาพน้ำกรองที่ส่งมาจากต้นทางได้คุณภาพตามเป้าหมาย จึงสามารถหยุดใช้ระบบกรองน้ำได้ ทำให้ลดค่าใช้จ่ายที่ไม่จำเป็นและ สามารถลดการใช้พลังงานไฟฟ้าได้อย่างมีนัยสำคัญจากการหยุดระบบปั๊มและอุปกรณ์เครื่องใช้ไฟฟ้าในระบบกรองน้ำ

บริษัท ไทยพาราไซลีน จำกัด (TPX)

- การปรับพารามิเตอร์ของระบบควบคุม (Adsorption Chamber Control System: ACCS) การปรับปริมาณน้ำที่ฉีดเข้าระบบ (Water Injection) และการปรับการล้างท่อ (Line Flush Optimization) ที่หน่วยสกัดแยกสารอะโรเมติกส์พาราไซลีน (Parex Unit) ส่งผลให้สามารถลดการใช้พลังงานในกระบวนการผลิตอย่างมีประสิทธิภาพ

- การลดพลังงานที่ใช้ในหอกลั่นแยกไซลีน (Deheptainizer) ที่หน่วยเปลี่ยนโครงสร้างโมเลกุล Raffinate (Isomar Unit) โดยการเพิ่มอุณหภูมิของสารที่ป้อนเข้าหอกลั่นผ่านการลดปรับอุณหภูมิเป้าหมายขาออก (Outlet Temperature Set Point) ของสารที่ป้อนเข้าหน่วยสกัดแยกสารอะโรมาติกส์พาราไซลีน (Parex Unit) อันเป็นสายสารที่ให้ความร้อนแก่สารที่ป้อนเข้าหอกลั่น ทำให้สามารถแลกเปลี่ยนความร้อนได้ดีมากยิ่งขึ้น

- การส่ง Off Gas ที่ได้จากหน่วยเปลี่ยนโครงสร้างโมเลกุล Raffinate (Isomar Unit) บางส่วนกลับไปยังหน่วยผลิตไฮโดรเจน (Hydrogen Manufacturing Unit: HMU) แทนการส่งไปใช้เป็นเชื้อเพลิงที่เตาเผา ทำให้สามารถลดปริมาณการใช้ก๊าซธรรมชาติ (Natural Gas: NG)

บริษัท ลาบิกซ์ จำกัด (LABIX)

- การปรับปริมาณนอร์มอลพาราฟิน (Normal Paraffin) ในผลิตภัณฑ์ให้มีปริมาณมากขึ้น โดยยังอยู่ในขอบเขตข้อกำหนดของผลิตภัณฑ์ ส่งผลให้ลดปริมาณพลังงานความร้อนในการแยกนอร์มอลพาราฟินออกจากผลิตภัณฑ์

- การปรับลดปริมาณสารเคมีของกระบวนการผลิตให้เหมาะสม ส่งผลให้ลดการใช้พลังงานความร้อนในหอกลั่นในการแยกสารเคมีออกจากนอร์มอลพาราฟิน (Normal Paraffin)

บริษัท ท็อป เอสพีพี จำกัด (TOP SPP)

- การปรับกระบวนการผลิตหยุดเดินเครื่องกังหันก๊าซ 1 เครื่องและใช้เป็นหน่วยผลิตสำรอง ช่วยลดต้นทุนการผลิตไฟฟ้าและไอน้ำ เพิ่มอัตราการใช้ประโยชน์ของหน่วยผลิต เพิ่มความยืดหยุ่นในการเดินระบบ และลดการสูญเสียโอกาสในการผลิตในกรณีเครื่องกังหันก๊าซหยุดเพื่อซ่อมบำรุง

โครงการที่สามารถเพิ่มประสิทธิภาพการใช้พลังงานได้สูงสุดในปี 2568 สองอันดับแรก ได้แก่ การปรับกระบวนการผลิตโดยหยุดเดินเครื่องกังหันก๊าซ 1 เครื่องและใช้เป็นหน่วยผลิตสำรอง ช่วยลดต้นทุนการผลิตไฟฟ้าและไอน้ำ เพิ่มอัตราการใช้ประโยชน์ของหน่วยผลิต เพิ่มความยืดหยุ่นในการเดินระบบ และลดการสูญเสียโอกาสในการผลิตในกรณีเครื่องกังหันก๊าซหยุดเพื่อซ่อมบำรุง และอีกโครงการหนึ่ง คือ การทำความสะอาดเครื่องแลกเปลี่ยนความร้อนที่หน่วยกลั่นน้ำมันดิบที่ 3 เพื่อเพิ่มประสิทธิภาพการแลกเปลี่ยนความร้อนส่งผลต่อการใช้พลังงานอย่างมีประสิทธิภาพมากขึ้น ทั้งสองโครงการสามารถลดการใช้พลังงานได้ถึง 360,388 กิกะจูล คิดเป็น ร้อยละ 68.6 ของพลังงานทั้ง หมดที่ประหยัดได้ หรือเทียบเท่า 20,254 ตันคาร์บอนไดออกไซด์ต่อปี

นอกจากนี้ กลุ่มไทยออยล์ยังมีโครงการอนุรักษ์พลังงานในสถานที่ทำงาน โดยสนับสนุนและรณรงค์ให้พนักงานตระหนักถึงความสำคัญของการอนุรักษ์พลังงาน ผ่านทางกิจกรรมและช่องทางสื่อสารต่างๆ เช่น การประกวดส่งเสริมให้พนักงานเสนอแนวคิดสร้างสรรค์ในการเพิ่มประสิทธิภาพในการใช้พลังงาน การเผยแพร่บทความหรือข่าวสารเกี่ยวกับกิจกรรมการอนุรักษ์พลังงานในคอลัมน์ Energy and Loss ของวารสารอัคนีประจำเดือนของบริษัทฯ การติดประกาศรณรงค์การประหยัดพลังงาน เกร็ดความรู้การอนุรักษ์พลังงานตามพื้นที่สาธารณะในสำนักงาน การจัดบูธกิจกรรมเพื่อประชาสัมพันธ์ผลการดำเนินงานการอนุรักษ์พลังงาน ในปี 2568 คณะทำงานฯ จัดกิจกรรมเจอแจ้งจบจ่าย เพื่อสำรวจการรั่วไหลของ ไอน้ำ ไฮโดรคาร์บอน หรือสารเคมี และการใช้พลังงานสิ้นเปลืองจากอุปกรณ์ภายในกระบวนการผลิต กิจกรรมเชิญชวนพนักงานตอบแบบสอบถามการจัดการพลังงานของกลุ่มไทยออยล์ เพื่อสนับสนุนการเผยแพร่นโยบายการอนุรักษ์พลังงาน

การจัดการและลดการสูญเสียน้ำมันของกลุ่มไทยออยล์ สร้างการมีส่วนร่วมของพนักงานในการอนุรักษ์พลังงาน ลดการสูญเสีย และผลกระทบด้านสิ่งแวดล้อม พร้อมทั้งเพิ่มความปลอดภัยในการทำงาน อีกทั้งยังเป็นการยกระดับกิจกรรมในองค์กรและส่งเสริมให้พนักงานตระหนักถึงความสำคัญของการอนุรักษ์พลังงานมากยิ่งขึ้น

โครงการกิจกรรมส่งเสริมให้พนักงานร่วมประกวดความคิดสร้างสรรค์ในการใช้พลังงานอย่างมีประสิทธิภาพในบริษัท

กิจกรรมการจัดนิทรรศการเพื่อประชาสัมพันธ์ผลการดำเนินงานการอนุรักษ์พลังงาน ในงาน QSHE Day ประจำปี 2568

กิจกรรมเชิญชวนพนักงานตอบแบบสอบถามการจัดการพลังงานของกลุ่มไทยออยล์ ประจำปี 2568

กิจกรรม Energy & Loss Campaign กิจกรรมสำรวจการรั่วไหลของ ไอน้ำ ไฮโดรคาร์บอน หรือสารเคมี และการใช้พลังงานสิ้นเปลืองจากอุปกรณ์ภายในกระบวนการผลิต

ในปี 2568 กลุ่มไทยออยล์ได้นำเสนอโครงการเพิ่มประสิทธิภาพพลังงานและลดการปล่อยก๊าซเรือนกระจกที่ได้ดำเนินการในปี 2567 จำนวน 6 โครงการ เพื่อขอรับใบประกาศเกียรติคุณการลดก๊าซเรือนกระจกปริมาณรวมทั้งสิ้น 2,748 ตันคาร์บอนไดออกไซด์เทียบเท่า ภายใต้ “โครงการสนับสนุนกิจกรรมลดก๊าซเรือนกระจก (Low Emission Support Scheme: LESS)” ขององค์การบริหารจัดการก๊าซเรือนกระจก (องค์การมหาชน) (อบก.) โดยสามารถลดก๊าซเรือนกระจกจากโครงการด้านพลังงานได้ถึง 2,748 ตันคาร์บอนไดออกไซด์เทียบเท่า ประกอบด้วยโครงการเปลี่ยนตัวเร่งปฏิกิริยาของหน่วยแตกโมเลกุลด้วยสารเร่งปฏิกิริยาโดยใช้ไฮโดรเจนร่วมที่ 1 (Hydrocracker Unit-1) ทำให้สามารถปรับลดอุณหภูมิขาเข้าของเครื่องปฏิกรณ์ลงได้ ส่งผลให้ปริมาณเชื้อเพลิงที่ใช้ที่เตาเผาลดลง โครงการปรับปรุงอุณหภูมิขาออกของเครื่องแลกเปลี่ยนความร้อน โดยการควบคุมการสูญเสียตัวทำละลาย ไปกับผลิตภัณฑ์ที่หน่วยแยกสารอะโรเมติกส์ (Methyl Pyrrolidone Refining Process: MPU) ของบริษัท ไทยลู้บเบส จำกัด (มหาชน) โครงการละเว้นการกลั่นซ้ำของสาร Isomar Stripper Bottom ในหน่วยแยกสารอะโรเมติกส์กับสารที่ไม่ใช้อะโรเมติกส์ด้วยตัวทำละลาย (Extractive Disitallation Sulfolane Unit) ของบริษัท ไทยพาราไซลีน จำกัด โครงการปรับลดอุณหภูมิขาออกของสารเบนซีนจากเครื่องแลกเปลี่ยนความร้อน ในหน่วยผลิต Detal Plus โครงการลดการใช้พลังงาน โดยการปรับลดการเดินเครื่องจักรกังหันไอน้ำแบบควบแน่นของบริษัท ท็อป เอสพีพี จำกัด และโครงการลดการใช้พลังงานในระบบไฟฟ้าแสงสว่างด้วยการเปลี่ยนอุปกรณ์ให้มีประสิทธิภาพการใช้พลังงานดีขึ้น ของบริษัท ศักดิ์ไชยสิทธิ จำกัด

นอกจากนี้ ในปี 2568 บริษัทฯ ยังได้รับรางวัล LESS Friendship Awards 2025 รางวัลองค์กรยอดเยี่ยม ระดับ Silver จากองค์การบริหารจัดการก๊าซเรือนกระจก (องค์การมหาชน) ในฐานะองค์กรที่มีบทบาทสำคัญในการลดการปล่อยก๊าซเรือนกระจกผ่านโครงการสนับสนุนกิจกรรมลดก๊าซเรือนกระจก (Low Emission Support Scheme: LESS) อย่างต่อเนื่อง รวมถึงมีการส่งเสริมการดำเนินกิจกรรมและส่งเสริมการขยายผลด้านการลดและกักเก็บก๊าซเรือนกระจกสู่พันธมิตรอย่างยั่งยืน

ปี 2568

ผลการดำเนินงาน

ปี 2566 กลุ่มไทยออยล์มีภาพรวมกำลังการผลิตที่ดีขึ้นจากสถานการณ์ราคาน้ำมันดิบที่มีเสถียรภาพ ความต้องการการใช้พลังงานภายในประเทศที่ปรับตัวเพิ่มขึ้นตามเศรษฐกิจที่ฟื้นตัว ตลอดจนประสิทธิภาพการดำเนินงานของโรงกลั่น โดยเฉพาะอย่างยิ่งกับโครงการขยายกำลังการผลิตไฟฟ้าและไอน้ำของบริษัท ท็อป เอสพีพี จำกัด (TOP SPP expansion project) ที่สามารถเริ่มดำเนินการ (Commissioning) ได้ตามแผน

ในปี 2568 กลุ่มไทยออยล์สามารถรักษาความต่อเนื่องของการดำเนินงานและกำลังการผลิต (Plant Utilization) ให้อยู่ในระดับสูงกว่าแผนธุรกิจที่กำหนด พร้อมทั้งการดำเนินการซ่อมบำรุงใหญ่ตามแผน (Major Turnaround: MTA) โดยบริษัท ไทยออยล์ จำกัด (มหาชน) มีค่าดัชนีประสิทธิภาพการใช้พลังงาน (Energy Intensity Index) ในปี 2568 เพิ่มขึ้นเมื่อเทียบกับปี 2567 และมีดัชนีประสิทธิภาพการใช้พลังงานในปี 2568 สูงกว่าค่าเป้าหมาย ส่วนหนึ่งเป็นผลมาจากการซ่อมบำรุงครั้งใหญ่ (Major Turnaround: MTA) ในหลายหน่วยการผลิตในช่วงเดือนกรกฎาคม-กันยายน ส่งผลให้มีการลดกำลังการผลิต และมีการใช้พลังงานในช่วงซ่อมบำรุง การเตรียมและทดสอบระบบมากกว่าแผน อย่างไรก็ตาม การซ่อมบำรุงใหญ่ครั้งนี้ บริษัทฯได้ใช้โอกาสในการดำเนินการโครงการลดการใช้พลังงานที่สามารถทำได้เพียงช่วงซ่อมบำรุงใหญ่ เพื่อเพิ่มประสิทธิภาพการใช้พลังงานในระยะยาว เช่น การดำเนินการเปลี่ยนเครื่องแลกเปลี่ยนความร้อนระหว่างอากาศและก๊าซเผาไหม้ (Air Pre-Heater) ของหน่วยกลั่นน้ำมันดิบที่ 3

บริษัท ไทยลู้บเบส จำกัด (มหาชน) มีค่าดัชนีประสิทธิภาพการใช้พลังงานในปี 2568 เพิ่มขึ้นเมื่อเทียบกับปี 2567 โดยมีปัจจัยจากการหยุดใช้งานเครื่องแลกเปลี่ยนความร้อนประสิทธิภาพสูงแบบแผ่นและเฟรม (200L-E-122A/B) ตั้งแต่เดือนเมษายน รวมถึงการดำเนินงานตามแผนหยุดซ่อมบำรุงใหญ่ (Major Turnaround: MTA) ในช่วงเดือนกรกฎาคมถึงสิงหาคม ทั้งนี้ ในระหว่างการหยุดซ่อมบำรุง บริษัทได้ดำเนินการปรับปรุงระบบและอุปกรณ์บางส่วนเพื่อเพิ่มประสิทธิภาพการใช้พลังงานในระยะยาว อย่างไรก็ตาม ค่าดัชนีประสิทธิภาพการใช้พลังงานในปี 2568 ยังคงเป็นไปตามค่าเป้าหมายที่วางแผนไว้ เนื่องจากอัตราการผลิตโดยรวมอยู่ในระดับสูงกว่าที่กำหนด โดยมีอัตราการผลิตจริงสูงกว่าเป้าหมายองค์กร และปริมาณการผลิตยางมะตอยเพิ่มขึ้นจากการใช้น้ำมันเตาชนิดหนัก (Short Residue) ที่มีกำมะถันสูงและมีมูลค่าต่ำ ส่งผลให้ประสิทธิภาพการใช้พลังงานโดยรวมของกระบวนการผลิตอยู่ในเกณฑ์ที่เหมาะสม

บริษัท ไทยพาราไซลีน จำกัด มีค่าดัชนีประสิทธิภาพการใช้พลังงานในปี 2568 เพิ่มขึ้นเมื่อเทียบกับปี 2567 และไม่เป็นไปตามค่าเป้าหมายที่วางแผนไว้ โดยมีปัจจัยหลักจากการใช้พลังงานเพื่อสนับสนุนการดำเนินงานตามแผนหยุดซ่อมบำรุงใหญ่ (Major Turnaround: MTA) ในช่วงเดือนกรกฎาคมถึงสิงหาคม รวมถึงระดับอัตราการผลิตโดยรวมที่ต่ำกว่าที่คาดการณ์ไว้ นอกจากนี้ ยังมีการหยุดซ่อมบำรุงหน่วยผลิตพาราไซลีนในเดือนกันยายนจากเหตุขัดข้องของเครื่องแลกเปลี่ยนความร้อน ซึ่งส่งผลให้มีการใช้พลังงานเพิ่มขึ้นในช่วงเวลาดังกล่าว เพื่อลดผลกระทบจากปัจจัยข้างต้น บริษัทได้ดำเนินโครงการปรับปรุงและลดการใช้พลังงานอย่างต่อเนื่อง ตัวอย่างเช่น การลดการใช้พลังงานในหอกลั่นแยกไซลีน (Deheptanizer) ของหน่วยเปลี่ยนโครงสร้างโมเลกุล Raffinate (Isomar Unit) โดยเพิ่มอุณหภูมิของสารป้อนเข้าหอกลั่นผ่านการนำความร้อนคงเหลือจากหน่วยสกัดแยกสารอะโรมาติกส์พาราไซลีน (Parex Unit) มาใช้ให้เกิดประโยชน์สูงสุด ซึ่งช่วยเพิ่มประสิทธิภาพการใช้พลังงานในกระบวนการผลิต

บริษัท ลาบิกซ์ จำกัด ในปี 2568 มีอัตราการใช้พลังงานต่อหน่วยการผลิตสาร LAB (Linear Alkylbenze) ต่ำลง เมื่อเทียบกับปี 2567 อย่างไรก็ตาม อัตราการใช้พลังงานต่อหน่วยการผลิตสาร LAB ในปี 2568 ยังคงดีกว่าค่าเป้าหมายที่วางแผนไว้ เนื่องจากมีสัดส่วน Normal Paraffin ในวัตถุดิบขาเข้าสูง ทำให้สามารถผลิตสาร Normal Paraffin ได้มากโดยใช้วัตถุดิบตั้งต้นน้อยลง ส่งผลให้ใช้พลังงานในกระบวนการผลิตน้อยลง อีกทั้งมีการจัดทำโครงการลดการใช้พลังงานอย่างต่อเนื่องอยู่ตลอดเวลา

Green Transformation

กําหนดเป้าหมายในการใช้ผลิตภัณฑ์ที่เป็นมิตรต่อสิ่งแวดล้อม (Green Label Product)

จัดทํากระบวนการจัดซื้อจัดจ้างที่เป็นมิตรต่อสิ่งแวดล้อม

วางรูปแบบ Green Office / Green Meeting เพื่อการบริหารจัดการสํานักงานและการประชุมให้เป็นมิตรต่อสิ่งแวดล้อม

การส่งเสริมการจัดซื้อจัดจ้างที่เป็นมิตรต่อสิ่งแวดล้อม

ในปี 2568 การส่งเสริมการจัดซื้อจัดจ้างที่เป็นมิตรต่อสิ่งแวดล้อมได้กลายเป็นกลไกที่สำคัญในการตอบสนองต่อความต้องการของผู้บริโภค ภาคอุตสาหกรรม ภาครัฐ และภาคสังคมที่มีความใส่ใจด้านสิ่งแวดล้อมมากขึ้น เพื่อลดผลกระทบด้านการเปลี่ยนแปลงสภาพภูมิอากาศและผลกระทบต่อสิ่งแวดล้อมอื่นๆ กลุ่มไทยออยล์จึงมุ่งเน้นการบริหารจัดการที่เป็นมิตรต่อส่งแวดล้อม (Green Label Focus) อย่างต่อเนื่อง ที่ครอบคลุมการผลิต การใช้ผลิตภัณฑ์ และการจัดซื้อจัดจ้างและงานบริการที่เป็นมิตรต่อสิ่งแวดล้อม โดยมีคณะทำงานเพื่อผลักดันให้บรรลุเป้าหมายอย่างมีประสิทธิภาพและยั่งยืน

กลุ่มไทยออยล์ได้ดำเนินการตามมาตรฐานแนวทางการจัดซื้อจัดจ้างอย่างยั่งยืน ISO 20400:2017 อย่างต่อเนื่อง ซึ่งได้รับการรับรองตั้งแต่ปี 2563 เพื่อนำมาประยุกต์ใช้ในกระบวนการจัดซื้อจัดจ้างในทุกกลุ่มสินค้าและงานบริการ (Non-Crude Procurement) และมีการส่งเสริมการจัดซื้อจัดจ้างอย่างยั่งยืนตลอดห่วงโซ่อุปทานผ่านการปรับปรุงนโยบายการจัดซื้อจัดจ้างอย่างยั่งยืนของกลุ่มไทยออยล์ มีการส่งเสริมการจัดซื้อจัดจ้างหรืองานบริการ เพื่อเลือกใช้วัตถุดิบ อุปกรณ์ งานบริการ ตลอดจนพัฒนาผลิตภัณฑ์ที่เป็นมิตรต่อสิ่งแวดล้อม เพื่อลดการเกิดของเสียตั้งแต่ต้นทางและเพิ่มประสิทธิภาพการใช้ทรัพยากร ตลอดจนการสื่อสารไปยังคู่ค้าให้มีความพร้อมผ่านงานสัมมนาคู่ค้ากลุ่มไทยออยล์ประจำปี

โครงการที่โดดเด่น

ฝ่ายจัดซื้อจัดจ้างกลุ่มไทยออยล์ และหน่วยงานจัดหาของบริษัทในกลุ่ม ปตท. ร่วมกับสถาบันรับรองมาตรฐานไอเอสโอ (MASCI) ได้ดำเนินการส่งเสริมคู่ค้าเพื่อขอการรับรองอุตสาหกรรมสีเขียว (Green Industry) ตั้งแต่ปี 2566 โดยมีวัตถุประสงค์เพื่อเสริมสร้างศักยภาพในการดำเนินธุรกิจร่วมกันในระยะยาว ซึ่งโครงการดังกล่าวประกอบไปด้วยการให้ความรู้ การสัมมนาเชิงปฏิบัติการ และการให้คำแนะนำปรึกษาจากผู้เชี่ยวชาญ เพื่อนำไปสู่การยื่นขอการรับรองในระบบอุตสาหกรรมสีเขียวของคู่ค้า ทั้งนี้ ในปี 2568 ยังคงดำเนินการอย่างต่อเนื่อง โดยมีคู่ค้าเข้าร่วมกิจกรรมจำนวน 14 บริษัทและมีจำนวน 3 บริษัทที่ผ่านการรับรองอุตสาหกรรมสีเขียวซึ่งเป็นไปตามเป้าหมายที่ตั้งไว้ โดยได้รับการรับรองอุตสาหกรรมสีเขียวระดับ 2 จำนวน 2 ราย และระดับ 3 จำนวน 1 ราย

นอกจากนี้ ยังดำเนินการส่งเสริมการสร้างความร่วมมือในห่วงโซ่อุปทาน เพื่อพัฒนาคู่ค้าให้มีศักยภาพในการบริหารจัดการทางด้านความยั่งยืน ตลอดจนนำไปสู่การเกิดนวัตกรรมใหม่ๆ ที่เน้นการใช้ทรัพยากรอย่างมีประสิทธิภาพ ผ่านกิจกรรมการบริหารความสัมพันธ์ของคู่ค้า ที่เรียกว่าโครงการการตรวจประเมินคู่ค้าทางด้าน ESG (Supplier ESG Assessment) ซึ่งมีคู่ค้าของกลุ่มไทยออยล์เข้าร่วมทั้งหมด 6 บริษัท และการฝึกอบรมกลุ่มคู่ค้าเชิงกลยุทธ์และกลุ่มคู่ค้าที่มีความสำคัญต่อกลุ่มไทยออยล์ให้มีศักยภาพในการบริหารจัดการทางด้าน ESG ซึ่งมีคู่ค้าเข้าร่วมทั้งหมด 63 บริษัท เพื่อสร้างความตระหนักรู้เกี่ยวกับความสำคัญของการจัดซื้อจัดจ้างที่เป็นมิตรต่อสิ่งแวดล้อมและการบริหารจัดการทางด้าน ESG แก่คู่ค้า ซึ่งทั้งหมดนี้จะช่วยเสริมสร้างภาพลักษณ์ที่ดีให้กับองค์กรและสนับสนุนการพัฒนาสังคมอย่างยั่งยืนร่วมกันต่อไปในอนาคต

โครงการส่งเสริมคู่ค้าเพื่อขอการรับรองอุตสาหกรรมสีเขียว (Green Industry)

โครงการส่งเสริมคู่ค้าเพื่อขอการรับรองอุตสาหกรรมสีเขียว (Green Industry)

ปี 2568

ผลการดำเนินงาน

สำหรับการจัดซื้อสินค้าในหมวดวัสดุ อุปกรณ์ และเครื่องใช้สำนักงาน มีการพิจารณาการซื้อพัสดุที่เป็นมิตรกับสิ่งแวดล้อม (Green Products) ซึ่งเป็นการกระตุ้นให้คู่ค้ามีการพัฒนากระบวนการผลิตเพื่อให้ได้สินค้าที่เป็นมิตรกับสิ่งแวดล้อม รวมทั้งหลีกเลี่ยงผลกระทบทางลบด้านสิ่งแวดล้อมตลอดห่วงโซ่อุปทาน

ในปี 2568 กลุ่มไทยออยล์ได้ดำเนินการซื้อพัสดุที่เป็นมิตรกับสิ่งแวดล้อมคิดเป็นร้อยละ 98 ซึ่งมากกว่าเป้าหมายที่กำหนดไว้ (ร้อยละ 98) ของค่าใช้จ่ายในหมวดนี้ โดยกลุ่มไทยออยล์สามารถหลีกเลี่ยงการปล่อยก๊าซเรือนกระจกทางอ้อม (ขอบเขตที่ 3) ได้ถึง 1,993,198 กิโลกรัมคาร์บอนไดออกไซด์เทียบเท่า นอกจากนี้ ยังดำเนินการจัดซื้อสินค้าและจัดหางานบริการที่ลดผลกระทบทางด้านสิ่งแวดล้อม อาทิ การจัดซื้ออุปกรณ์ควบคุมไฟฟ้าที่เป็นมิตรกับสิ่งแวดล้อม การใช้รถที่ได้รับการรับรองฉลากเขียว การเปลี่ยนรถที่วิ่งรับส่งพนักงานภายในองค์กรเป็นรถขับเคลื่อนไฟฟ้าขนาดเล็ก (Mini Bus EV) การใช้ผลิตภัณฑ์ทำความสะอาดที่เป็นมิตรต่อสิ่งแวดล้อม การใช้เครื่องใช้ไฟฟ้าประหยัดไฟเบอร์ 5 และการจัดซื้อโคมไฟกันระเบิดที่ใช้หลอดไฟ LED เป็นต้น

หมายเหตุ: กลุ่มไทยออยล์อ้างอิงข้อมูลคาร์บอนของวัสดุและผลิตภัณฑ์ต่างๆ จากกรมควบคุมมลพิษ

Opportunities

for Upcycling

การบริหารจัดการของเสียอย่างยั่งยืน

จัดทําโครงการต่างๆ เพื่อนำขยะ เข้าสู่กระบวนการ Upcycling เพื่อใช้ ในกิจกรรมต่างๆ ขององค์กรต่อไป

ต่อยอดการดำเนินงานด้าน Circular Economy เป็นโครงการเพื่อชุมชนและสังคม

การจัดการของเสียอุตสาหกรรม

การใช้ทรัพยากรอย่างคุ้มค่า หาโอกาสในการนำของเสียกลับมาใช้ใหม่ให้เกิดประโยชน์สูงสุด ลดของเสียที่ต้องส่งกำจัดน้อยที่สุด ถือเป็นสิ่งที่กลุ่มไทยออยล์ยึดมั่นในการบริหารจัดการของเสีย เพื่อผลักดันการดำเนินงานสู่เป้าหมายการกำจัดของเสียด้วยวิธี 3Rs ร้อยละ 100 ในปี 2568 และการนำของเสียไปฝังกลบเป็นศูนย์ (Zero Waste to Landfill) อย่างต่อเนื่องตั้งแต่ปี 2563 กลุ่มไทยออยล์ได้นำหลักการเศรษฐกิจหมุนเวียนและ 3Rs มาใช้ในกระบวนการผลิตตั้งแต่ต้นน้ำถึงปลายน้ำ โดยมีคณะทำงานการบริหารจัดการกากของเสียและวัสดุที่ไม่ใช้แล้ว (Waste Management Committee) ผลักดันและกำกับดูแลการบริหารจัดการให้บรรลุเป้าหมาย

โครงการการจัดการของเสีย

การตรวจสอบเพื่อระบุโอกาสในการปรับปรุงประสิทธิภาพการจัดการของเสีย

การตรวจสอบภายใน

คณะทำงานการบริหารจัดการกากของเสียและวัสดุที่ไม่ใช้แล้วของไทยออยล์ (Thaioil Waste Management Committee) มีหน้าที่รับผิดชอบในการดำเนินการตรวจสอบของเสีย (Waste Audits) ซึ่งครอบคลุมทั้งการตรวจสอบภายใน (กระบวนการผลิต) และการตรวจสอบภายนอก (ผู้ดำเนินการจัดการของเสีย) เพื่อให้มั่นใจว่าการปฏิบัติสอดคล้องตามกฎระเบียบและการจัดการที่เหมาะสมในด้านการเก็บรวบรวม การขนส่ง การบำบัด และการกำจัดของเสีย

ในปี 2568 กลุ่มไทยออยล์ได้เริ่มดำเนินการตามแผนการตรวจสอบภายในด้านการจัดการของเสียสำหรับระบบการจัดการคุณภาพ ความมั่นคง ความปลอดภัย อาชีวอนามัย สิ่งแวดล้อม และการจัดการพลังงานของกลุ่มไทยออยล์ โดยมีหน่วยงานภายใต้กลุ่มไทยออยล์ที่ได้รับการตรวจสอบแล้วทั้งหมด 79 หน่วยงาน ซึ่งการตรวจสอบดังกล่าวนี้มีเป้าหมายเพื่อประเมินระบบการจัดการของเสียให้สอดคล้องกับระบบการจัดการแบบบูรณาการ (Integrated Management System: IMS) ซึ่งครอบคลุมมาตรฐานต่างๆ ได้แก่ ISO9001, ISO14001, ISO50001, ISO45001, TIS18001 และ ISO/IEC17025, ISO/IEC27001, TIS2677, ISO20000-1 โดยคณะทำงานด้านการบริหารจัดการกากของเสียและวัสดุที่ไม่ใช้แล้ว ได้จัดการประชุมประจำปีร่วมกับกลุ่มทำงานเพื่อกำหนดเป้าหมายในการควบคุมและติดตามการเกิดของเสีย พร้อมทั้งสื่อสารคู่มือการจัดการของเสีย และขั้นตอนการกำจัดของเสีย ของเสียที่มีมูลค่า และตัวเร่งปฏิกิริยาที่ใช้แล้ว ให้กับผู้ปฏิบัติงาน วิศวกร และพนักงานใหม่อย่างต่อเนื่อง อีกทั้ง จัดให้มีการสื่อสารเป้าหมายการจัดการของเสียและโครงการลดปริมาณของเสียผ่านกิจกรรม Town Hall ของพนักงาน เพื่อส่งเสริมการพัฒนาระบบการจัดการของเสีย

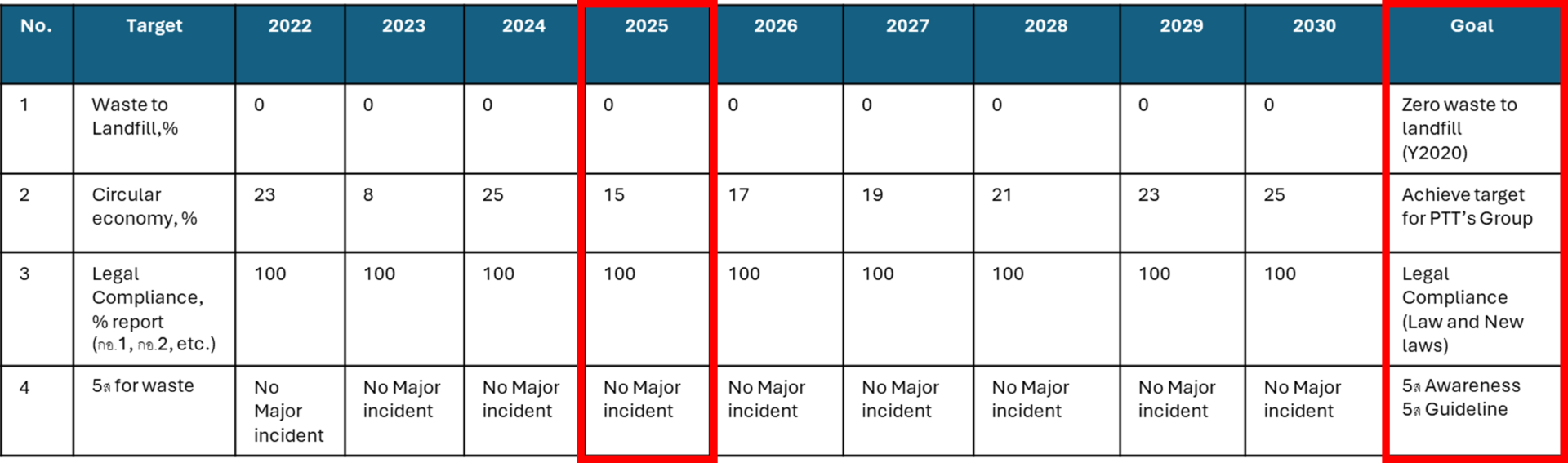

กลุ่มไทยออยล์ได้ยกระดับการบริหารจัดการของเสียให้สอดคล้องกับหลักการพัฒนาอย่างยั่งยืน โดยมีเป้าหมายที่สำคัญในปี 2565-2569 ดังนี้

นอกจากนี้ กลุ่มไทยออยล์ยังดำเนินการตรวจสอบคู่ค้าในด้านการจัดการของเสีย (Vendor Waste Audit) เพื่อประเมินแนวทางการจัดการของเสียของคู่ค้าให้สอดคล้องกับระบบการจัดการแบบบูรณาการ (IMS) ซึ่งครอบคลุมถึงการรับรองมาตรฐาน ISO 9001, ISO 14001, OHSAS 18001, TIS 18001 รวมถึงการประเมินคู่มือ ระเบียบการปฏิบัติงาน ขั้นตอนการปฏิบัติงาน และข้อร้องเรียนจากชุมชน

การตรวจสอบภายนอก

กลุ่มไทยออยล์ดำเนินธุรกิจโดยยึดมั่นตามมาตรฐานที่ได้รับการยอมรับในระดับสากล และปฏิบัติตามระบบการจัดการสิ่งแวดล้อมหรือ ISO 14001 อย่างเคร่งครัด ซึ่งเป็นเครื่องยืนยันถึงความมุ่งมั่นขององค์กรในการลดผลกระทบต่อสิ่งแวดล้อม โดยแนวทางปฏิบัติขององค์กรสอดคล้องกับข้อกำหนดทางกฎหมายที่เกี่ยวข้อง และเป็นไปตามเป้าหมายทางด้านสิ่งแวดล้อมที่ตั้งไว้ขององค์กร โดยกรอบการดำเนินงานดังกล่าวมีความครอบคลุมในประเด็นต่างๆ ในหลายด้าน ทั้งการใช้ทรัพยากรอย่างมีประสิทธิภาพ การจัดการของเสีย การติดตามและประเมินผลการดำเนินงานด้านสิ่งแวดล้อม ตลอดจนการส่งเสริมให้ผู้มีส่วนได้ส่วนเสียมีส่วนร่วมในพันธกิจทางด้านสิ่งแวดล้อมขององค์กร

การลงทุนในนวัตกรรมหรือการวิจัยและพัฒนาเพื่อลดของเสีย

กลุ่มไทยออยล์ได้ร่วมมือกับศูนย์พันธุวิศวกรรมและเทคโนโลยีชีวภาพแห่งชาติ (The National Center for Genetic Engineering and Biotechnology: BIOTEC) เพื่อทำการศึกษาการนำกากตะกอนชีวภาพซึ่งเป็นแหล่งสะสมของเอนไซม์และจุลินทรีย์ที่มีศักยภาพในการผลิตเอนไซม์ไลเปสมาใช้ประโยชน์ โดยมีเป้าหมายในการสกัดเอนไซม์หรือจุลินทรีย์ที่มีมูลค่า เพื่อเพิ่มมูลค่าให้กับของเสียและลดปริมาณกากตะกอนที่ต้องกำจัด

โครงการที่โดดเด่น

ในปี 2568 กลุ่มไทยออยล์ได้ดำเนินโครงการต่างๆ เพิ่มเติม แบ่งเป็น 3 ส่วน คือ

1. CE in Process (Circularity in Process):

ควบคุมและจัดการของเสียจากกระบวนการผลิตที่เป็นเลิศ (Operational Excellence) เพื่อลดกากของเสียในกระบวนการผลิตให้น้อยที่สุด สำหรับกากของเสียที่เกิดขึ้นแล้วกลุ่มไทยออยล์ยึดหลัก 3Rs มาใช้ในการบริหารจัดการเพื่อเพิ่มมูลค่าของกากของเสียให้ได้มากที่สุด เช่น

• การเพิ่มมูลค่า Spent Catalyst ได้แก่ HDS-2/3 Spent Catalyst ประมาณ 229.99 ตัน โดยนำไปสกัดโลหะโมลิบดีนัม (Molybdenum Reclaim) และ Pacol Spent catalyst 41 ตัน นำแพลทินัมไปผ่านกระบวนการเพื่อคืนสภาพ (Platinum Recovery) ทดแทนการเผาทำลายหรือฝังกลบ ซึ่งมีมูลค่าที่สามารถนำไปใช้ประโยชน์ในอุตสาหกรรมอื่นๆ ต่อไป

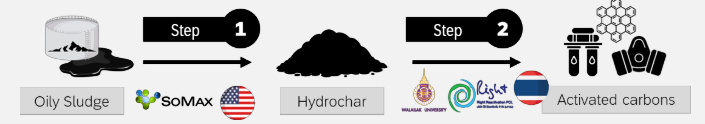

• ศึกษาการเปลี่ยนกากตะกอนปนเปื้อนน้ำมัน (Oily Sludge) ไปเป็นถ่านกัมมันต์ (Activated Carbons) โดยร่วมมือกับสถานบัน SoMax ของประเทศสหรัฐอเมริกา, มหาวิทยาลัยวลัยลักษณ์ และ บริษัท ไลท์ โซลูชั่น จำกัด ซึ่งการศึกษานี้จะช่วยลดปริมาณ Oily Sludge ที่ส่งไปกำจัดประมาณ 2,135 ตันต่อปี และการศึกษานี้จะนำ Activated Carbons กับมาใช้ใหม่ในกระบวนการผลิต ซึ่งเป็นการส่งเสริมการบริหารจัดการตามแนวคิดเศรษฐกิจหมุนเวียน

2. CE in Office (Circularity in Office):

ศึกษาแนวทางการรีไซเคิลและการนำกลับมาใช้ใหม่ เพื่อเพิ่มมูลค่าการจัดการของเสียสำนักงานและโรงอาหาร เช่น

• โครงการกลุ่มไทยออยล์ไม่มีขยะ เพื่อเสริมสร้างความตระหนักและให้ความรู้แก่พนักงานและผู้รับเหมา ในการคัดแยกและจัดการขยะของเสียอย่างถูกต้องและต่อเนื่อง

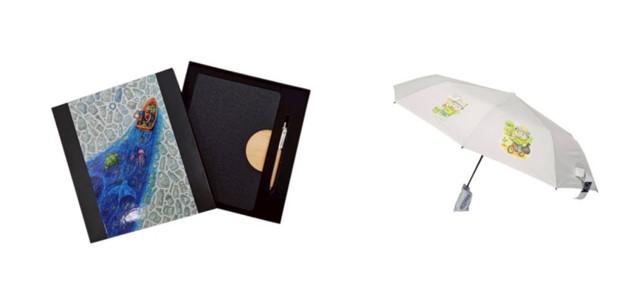

• โครงการเพิ่มมูลค่าขวดพลาสติก (Upcycling Plastic Waste) โดยนำขวดพลาสติกจากขยะรีไซเคิลมาสร้างมูลค่าด้วยการ Upcycling เป็นกระเป๋า, ร่ม และสมุด เพื่อแจกให้พนักงานและผู้รับเหมา โดยให้พนักงานมีส่วนร่วมในการช่วยออกแบบลวดลายในแนวการอนุรักษ์สิ่งแวดล้อมใกล้ตัว

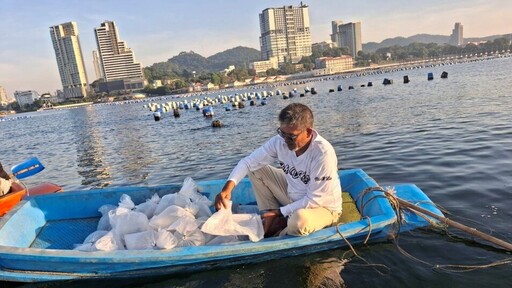

3. CE for Society (Circularity for Society):

ดำเนินกิจกรรมร่วมกับชุมชนโดยจัดทำโครงการไข่ไก่แลกน้ำมันปรุงอาหารใช้แล้วไปเพื่อนำไปเป็นวัตถุดิบสำหรับผลิตน้ำมันเชื้อเพลิงชีวภาพที่เป็นมิตรต่อสิ่งแวดล้อม โดยร่วมกับชุมชน สหกรณ์ร้านค้า แม่ค้า และพนักงานไทยออยล์ โดยในปี 2568 โครงการสามารถรวบรวมได้ปริมาณ 493 กิโลกรัม ซึ่งมีส่วนช่วยในการลดและป้องกันการเทน้ำมันที่ใช้แล้วลงสู่รางระบายน้ำ รวมถึงลดผลกระทบด้านมลพิษทางน้ำต่อสิ่งแวดล้อมอีกด้วย

ปี 2568

ผลการดำเนินงาน

หมายเหตุ:

(1) รวมปริมาณของเสียที่คงเหลืออยู่ในพื้นที่จัดเก็บ ณ สิ้นปี

Update : กุมภาพันธ์ 2568