การบริหารจัดการผลกระทบ

ด้านสิ่งแวดล้อม

ความท้าทาย ความเสี่ยง

และผลกระทบ

กลุ่มไทยออยล์ให้ความสำคัญและมุ่งมั่นยกระดับการบริหารจัดการสิ่งแวดล้อมให้สอดคล้องกับแนวโน้มและทิศทางของโลก มุ่งสู่การเป็นธุรกิจที่เติบโตไปพร้อมกับความใส่ใจสิ่งแวดล้อม ลดผลกระทบ และสร้างโอกาสทางธุรกิจในระยะยาวเคียงข้างชุมชน

ตามแนวทางการจัดการด้านความยั่งยืน หรือ ESG ดังที่ระบุไว้ตั้งแต่ระดับนโยบาย และประยุกต์ใช้ระบบการบริหารจัดการด้านสิ่งแวดล้อมที่เป็นที่ยอมรับในระดับประเทศและสากลมาใช้ในการกำกับดูแลและยกระดับระบบบริหารจัดการและแผนแม่บทด้านสิ่งแวดล้อม โดยตั้งแต่ปี 2566 กลุ่มไทยออยล์ได้ยกระดับการความมุ่งมั่นด้านนโยบายคุณภาพ ความมั่นคง ความปลอดภัย อาชีวอนามัย สิ่งแวดล้อม และการจัดการพลังงาน โดยได้รับการพิจารณาและลงนามจากคณะกรรมการบริษัทฯ (Board of Directors) เพื่อผลักดันการบริหารจัดการที่มีประสิทธิภาพสูงสุดอย่างต่อเนื่อง

เป้าหมาย

ข้อร้องเรียนด้านอุบัติเหตุและอุบัติการณ์ด้านสิ่งแวดล้อม

เป้าหมายปี 2567

0

จำนวนข้อร้องเรียน

เป้าหมายระยะยาวปี 2573

0

จำนวนข้อร้องเรียน

การปฏิบัติด้านสิ่งแวดล้อมที่ไม่สอดคล้องต่อกฎหมาย

เป้าหมายปี 2567

0

จำนวนกรณี

เป้าหมายระยะยาวปี 2573

0

จำนวนกรณี

การปฏิบัติที่ไม่สอดคล้องในระดับ Major ตามมาตรฐาน ISO 14001: 2015 (Major Non-compliance)

เป้าหมายปี 2567

0

จำนวนกรณี

เป้าหมายระยะยาวปี 2573

0

จำนวนกรณี

การรั่วไหลของน้ำมันและสารเคมีอย่างมีนัยสำคัญสู่สิ่งแวดล้อม

เป้าหมายปี 2567

0

จำนวนกรณีการรั่วไหล

เป้าหมายระยะยาวปี 2573

0

จำนวนกรณีการรั่วไหล

การปฏิบัติตามธรรมาภิบาลสิ่งแวดล้อมที่เป็นเลิศของโรงกลั่นน้ำมันปิโตรเลียมและปิโตรเคมี

เป้าหมายปี 2567

100

ร้อยละ

เป้าหมายระยะยาวปี 2573

100

ร้อยละ

แนวทางการบริหารจัดการ

และผลการดำเนินงาน

การบริหารจัดการด้านสิ่งแวดล้อม

กลุ่มไทยออยล์ได้กำหนดบทบาทและความรับผิดชอบในการดำเนินงานด้านการบริหารจัดการคุณภาพ ความมั่นคง ความปลอดภัย อาชีวอนามัย สิ่งแวดล้อม และการจัดการพลังงาน (Thaioil QSHE Policy) โดยมีเป้าหมายเพื่อการบริหารจัดการทรัพยากรอย่างมีประสิทธิภาพและการพัฒนาอย่างต่อเนื่อง โดยบทบาทและความรับผิดชอบดังกล่าวครอบคลุมถึงผู้บริหารและพนักงานทุกระดับ ดังนี้

(1) ประธานเจ้าหน้าที่บริหารและกรรมการผู้จัดการใหญ่

- กำหนดบทบาท ความรับผิดชอบ และหน้าที่ของทุกระดับการปฏิบัติงานภายในองค์กรที่เกี่ยวข้องกับระบบการจัดการด้านสิ่งแวดล้อมของบริษัท

- แต่งตั้งผู้แทนปฏิบัติงานตามลำดับบังคัญบัญชาที่เหมาะสม พร้อมทั้งสื่อสารการแต่งตั้งดังกล่าวไปยังพนักงานและหน่วยงานที่เกี่ยวข้อง เพื่อให้มั่นใจว่าการดำเนินงานเป็นไปตามข้อกำหนดของระบบการบริหารจัดการอย่างต่อเนื่อง

- ตรวจสอบเอกสารคู่มือระบบการจัดการและระเบียบวิธีปฏิบัติงานที่จัดทำและสื่อสารให้พนักงานรับทราบอย่างเหมาะสม ผ่านสายบังคับบัญชาและการฝึกอบรม โดยเอกสารดังกลาวจะถูกจัดเก็บในฐานข้อมูลกลางของกลุ่มไทยออยล์ เพื่อให้พนักงานทุกคนสามารถเข้าถึงได้อย่างสะดวก

- แต่งตั้งผู้จัดการระบบคุณภาพเพื่อเป็นตัวแทนผู้บริหารระบบ QSHE (QSHE-MR) ตามโครงสร้างองค์กร โดยมีความรับผิดชอบดังนี้

- พัฒนา นำไปใช้ และดูแลรักษาระบบการจัดการและเอกสารที่เกี่ยวข้อง

- ส่งเสริมให้บุคลากรที่เกี่ยวข้องตระหนักถึงความต้องการและความคาดหวังของผู้มีส่วนได้เสียทุกฝ่าย รวมถึงเข้าใจและปฏิบัติตามข้อกำหนดทางกฎหมายและข้อกำหนดอื่น ๆ ที่เกี่ยวข้องกับระบบการจัดการ

- รายงานผลการดำเนินงานของระบบการจัดการ QSHE ต่อทีมผู้บริหาร เพื่อการพิจารณาและเสนอแนะแนวทางในการปรับปรุงพัฒนาอย่างต่อเนื่อง

(2) ผู้บริหารทุกระดับและผู้จัดการฝ่าย

- กำหนดบทบาทและความรับผิดชอบของผู้ที่เกี่ยวข้องกับระบบการจัดการ QSHE อย่างชัดเจน เพื่อให้มั่นใจว่ากระบวนการปฏิบัติงานบรรลุวัตถุประสงค์และเป้าหมาย และสามารถตอบสนองต่อความต้องการและความคาดหวังของผู้มีส่วนได้เสีย

- จัดสรรทรัพยากรอย่างเพียงพอ ทั้งด้านทรัพยากรบุคลากร ทักษะความสามารถ สิ่งอำนวยความสะดวกและเทคโนโลยี เพื่อเตรียมความพร้อมและดูแลรักษาระบบอย่างมีประสิทธิภาพ

- กำหนดแนวทางที่ชัดเจนและสื่อสารไปยังพนักงานและผู้รับเหมาทุกระดับ เพื่อให้เข้าใจและปฏิบัติตามนโยบาย QSHE อย่างเคร่งครัด

(3) พนักงานและผู้รับเหมา

- พนักงานและผู้รับเหมาทุกระดับต้องเข้าใจและปฏิบัติตามนโยบาย QSHE อย่างเคร่งครัด เพื่อให้สามารถบรรลุเป้าหมายและวัตถุประสงค์ของนโยบายได้อย่างมีประสิทธิภาพ

แนวทางการบริหารจัดการ

กลุ่มไทยออยล์มุ่งเน้นความรับผิดชอบ 3 ด้านหลัก คือ ด้านสิ่งแวดล้อม (Environment) ด้านสังคม (Social) และด้านการกำกับดูแลกิจการ (Governance) หรือ ESG และประยุกต์ใช้หลักการเศรษฐกิจหมุนเวียนในการขับเคลื่อนธุรกิจขององค์กร โดยกำหนดกลยุทธ์และแผนแม่บทด้านสิ่งแวดล้อมที่ครอบคลุมตั้งแต่ระยะสั้น ระยะกลาง และระยะยาว เพื่อการเติบโตของธุรกิจที่ใส่ใจสิ่งแวดล้อม และลดผลกระทบด้านสิ่งแวดล้อมตลอดห่วงโซ่ของกระบวนการผลิต

กลยุทธ์ระยะยาว

เพื่อผลักดันการเติบโตของธุรกิจกลุ่มไทยออยล์ที่ใส่ใจสิ่งแวดล้อมและสร้างโอกาสในการแข่งขันทางธุรกิจในระยะยาว แบ่งเป็น 2 กลยุทธ์หลัก คือ กลยุทธ์การปลดปล่อยก๊าซเรือนกระจกสุทธิเป็นศูนย์ (Net Zero GHG Emissions) และกลยุทธ์เศรษฐกิจหมุนเวียน (Circular Economy) โดยมีโครงสร้างในการกำกับดูแลการดำเนินงานที่ชัดเจน

กลยุทธ์ระยะสั้นถึงระยะกลาง

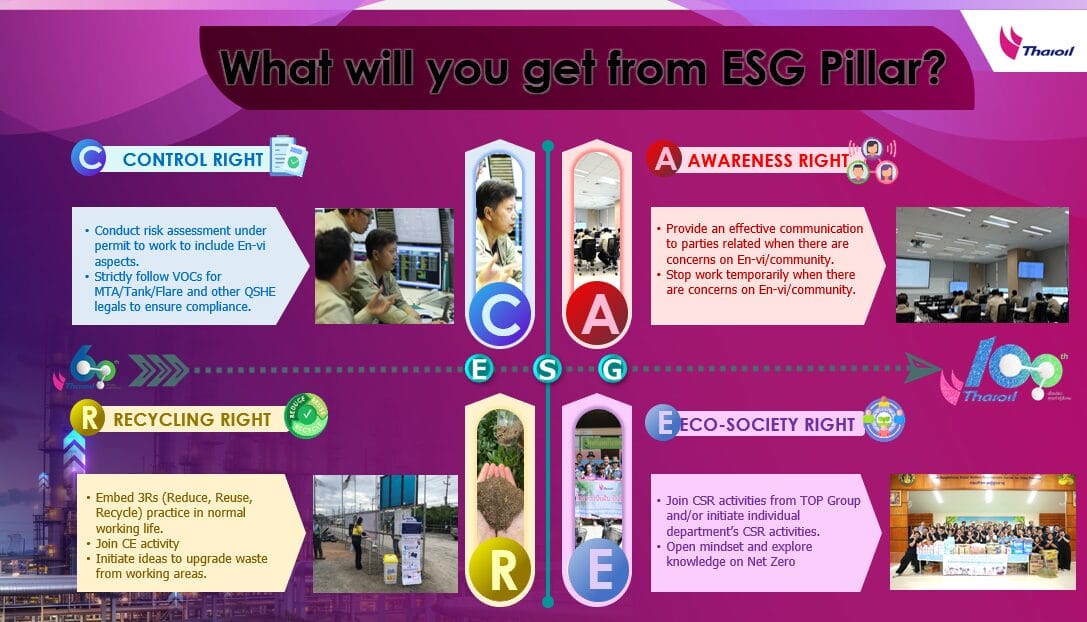

เพื่อควบคุมและป้องกันผลกระทบด้านสิ่งแวดล้อมที่แหล่งกำเนิด การผลักดันการดำเนินงานด้าน ESG ที่มีความยืดหยุ่น พร้อมสำหรับการเปลี่ยนแปลงและสอดคล้องกับแนวโน้มและทิศทางของโลกและกลยุทธ์ทางธุรกิจในระยะยาว โดยขับเคลื่อนผ่านกลยุทธ์การบริหารจัดการ เพื่อมุ่งสู่ความเป็นเลิศทางธุรกิจ O2Bx (Operation Excellence to Business Excellence) และนำโมเดล “Refinery in The City” มาประยุกต์ใช้ในการบริหารจัดการ เพื่อมุ่งสู่ความเป็นเลิศ 3 ด้าน คือ การบริหารจัดการผลกระทบด้านสิ่งแวดล้อม (Environmental Management) การสร้างสรรค์คุณค่าธุรกิจสู่สังคม (Social Management) และการดำเนินงานที่สอดคล้องกับข้อกำหนดกฎหมาย-ธรรมาภิบาล (Governance Compliance) นอกจากนี้ เพื่อผลักดันการบริหารจัดการสู่ความเป็นเลิศทั้ง 3 ด้านข้างต้นอย่างมีประสิทธิภาพ กลุ่มไทยออยล์ได้ดำเนินการตามแนวทางการบริหารจัดการที่เรียกว่า “CARE Concept” ดังนี้

CARE Concept

C

C–Control Right

(ดูแลด้วยใจ)

ควบคุมผลกระทบต่อสิ่งแวดล้อมในด้านต่างๆ ให้สอดคล้องกับข้อกำหนดกฎหมาย พร้อมยกระดับการบริหารจัดด้านสิ่งแวดล้อมผ่านระบบใบอนุญาตการทำงาน Permit to Work-Job Safety Environmental Analysis (JSEA) เพื่อป้องกันและลดผลกระทบจากแหล่งกำเนิดต่อชุมชนที่อาจได้รับผลกระทบจากกิจกรรมการผลิต การก่อสร้าง พร้อมทั้งเตรียมความพร้อมรองรับโครงการพลังงานสะอาด (Clean Fuel Project: CFP) ที่จะทำการเริ่มทดลองเดินระบบ (Commissioning and Start up) รวมถึงการคมนาคมขนส่ง เพื่อรักษาความเชื่อมั่นของชุมชนโดยรอบ (Community Engagement)

A

A–Awareness & Communication Right

(ห่วงใย-สื่อ-ประสาน)

เสริมสร้างความตระหนัก สื่อสารให้ผู้มีส่วนได้เสีย และสร้างความเชื่อมั่นในการดำเนินการป้องกันและลดผลกระทบจากการดำเนินธุรกิจของกลุ่มไทยออยล์ด้วยนโยบายความยั่งยืนและความรับผิดชอบต่อสังคม เพื่อยกระดับคุณภาพชีวิตของชุมชน สังคม ให้เติบโตอย่างยั่งยืน

R

R–Recycling Right

(หมุน-ลด-ซ้ำ-ใช้งาน)

บริหารจัดการทรัพยากร เพื่อให้มีการใช้ทรัพยากรอย่างคุ้มค่า ด้วยกลยุทธ์ 3Rs (Reduce, Reuse, and Recycle) และหลักเศรษฐกิจหมุนเวียน เพื่อตอบโจทย์เป้าหมายการพัฒนาที่ยั่งยืน (Sustainable Development Goals) เช่น TOP CE WE GO (Waste to Products), CE for Community เป็นต้น

E

E–Eco-Society Right

(บูรณาการสังคม)

สร้างคุณค่าสู่สังคมผ่านแนวคิด Partner for Life CSR เพื่อปลูกฝังจิตสาธารณะและความรับผิดชอบต่อสังคมของพนักงาน และส่งเสริม “วัฒนธรรมจิตอาสา” และกระตุ้นพนักงานให้สร้างสรรค์กิจกรรมเพื่อสังคมต่างๆ เกิดเป็น “การเชื่อมโยงคุณค่าสู่สังคม”

กลุ่มไทยออยล์ให้ความสำคัญกับการดำเนินธุรกิจอย่างโปร่งใส ตอบแทนผลประโยชน์ให้ผู้มีส่วนได้เสียทุกกลุ่มอย่างเหมาะสม ควบคู่กับการดูแลสิ่งแวดล้อมและความสุขของชุมชนอย่างยั่งยืน ผ่านแผนงานด้านสิ่งแวดล้อมเชิงรุกที่มีการศึกษาประเด็นด้านสิ่งแวดล้อมที่สำคัญ ทั้งภายนอกและภายใน (Environmental Outlook) ให้สอดรับกับความต้องการและความคาดหวังของผู้มีส่วนได้เสียต่างๆ (Stakeholder Need and Expectation) เช่น ชุมชน เจ้าหน้าที่รัฐ ผู้บริหาร พนักงานผู้เชี่ยวชาญด้านสิ่งแวดล้อม ข้อกำหนด กฎหมาย และมุมมองด้านสิ่งแวดล้อมของโลก (Mega Trend) เป็นต้น โดยนำมาวิเคราะห์หาโอกาสในการปรับปรุงและยกระดับแผนการดำเนินงานสิ่งแวดล้อม 5 ปี หรือที่เรียกว่า “แผนแม่บทสิ่งแวดล้อม 5 ปี (5 Years Environmental Master Plan)” เพื่อเป็นกรอบการดำเนินงานและขับเคลื่อนการบริหารจัดการความยั่งยืนด้านสิ่งแวดล้อมของกลุ่มไทยออยล์ ตลอดจนเพื่อให้มั่นใจว่าการบริหารจัดการสิ่งแวดล้อมเป็นไปอย่างมีประสิทธิภาพและสามารถบรรลุเป้าหมายด้านสิ่งแวดล้อมต่างๆ ได้

กลุ่มไทยออยล์มีการส่งเสริมความรู้ด้านการบริหารจัดการสิ่งแวดล้อมให้แก่พนักงานที่สอดคล้องกับนโยบายและแนวปฏิบัติด้านการจัดการสิ่งแวดล้อมและความยั่งยืนของบริษัทฯ เช่น การอบรมด้านภาษีคาร์บอน การอบรมด้านการปลดปล่อยก๊าซเรือนกระจกสุทธิเป็นศูนย์ การอบรมด้านการจัดทำฐานข้อมูลคาร์บอนฟุตปรินต์องค์กรและคาร์บอนฟุตปรินต์ผลิตภัณฑ์ รวมไปถึงการอบรมตามกฎหมาย ได้แก่ ผู้จัดการสิ่งแวดล้อมและผู้ปฏิบัติงานสิ่งแวดล้อมประจำระบบบำบัดมลพิษ โดยมีจำนวนผู้เข้าร่วมอบรมรวมทั้งสิ้น 113 คน ซึ่งบริษัทฯ จะมีการดำเนินการต่อเนื่องในทุกปี เพื่อส่งเสริมองค์ความรู้ให้กับพนักงานด้านการจัดการสิ่งแวดล้อมให้มีประสิทธิภาพอย่างต่อเนื่อง

นอกจากนี้ กลุ่มไทยออยล์ได้นำระบบการบริหารจัดการด้านสิ่งแวดล้อมที่เป็นที่ยอมรับในระดับประเทศและสากลมาประยุกต์ใช้ เช่น ระบบมาตรฐาน ISO 14001 โดยสามารถดูหลักฐานการตรวจสอบระบบการจัดการสิ่งแวดล้อม (EMS) ตามมาตรฐาน ISO 14001 ของสถานที่ปฏิบัติงานทั้งหมดได้ที่หน้าเว็บไซต์ของบริษัท https://www.thaioilgroup.com/about/management-system/ แนวทางปฏิบัติตามธรรมาภิบาลสิ่งแวดล้อมที่เป็นเลิศ ระบบมาตรฐานความรับผิดชอบต่อสังคม CSR (ISO 26000) ภายใต้โครงการ CSR–DIW ระบบการจัดการสู่ความเป็นเลิศ Operational Excellence Management System (OEMS) ของกลุ่ม ปตท. แนวทางการจัดการด้านความหลากหลายทางชีวภาพ มาตรฐานการรายงาน Global Reporting Initiative (GRI) และแนวทางปรับปรุงสู่การเป็นเลิศตามผลการประเมินดัชนีความ ยั่งยืนระดับโลก Dow Jones Sustainability Indices (DJSI) เป็นต้น มาใช้กำกับและพัฒนาระบบการบริหารจัดการอย่างต่อเนื่อง ตั้งแต่การประเมินความเสี่ยง การกำหนดมาตรการควบคุม ป้องกันและลดผลกระทบด้านสิ่งแวดล้อม การควบคุมการปฏิบัติ การเฝ้าระวังติดตาม การตรวจสอบ การรายงานผล การกำหนดดัชนีชี้วัดด้านสิ่งแวดล้อม ทั้งเชิงรุกและเชิงรับ และการปรับปรุงเพื่อพัฒนาและยกระดับระบบการบริหารจัดการด้านสิ่งแวดล้อม ตลอดห่วงโซ่ของกระบวนการผลิตจนถึงผลิตภัณฑ์ที่ครอบคลุมการดำเนินงานในสภาวะต่างๆ ดังนี้

กลุ่มไทยออยล์ทบทวนความเสี่ยง ประเด็นสำคัญด้านสิ่งแวดล้อม และมาตรการควบคุมป้องกันผลกระทบสิ่งแวดล้อมของกระบวนการผลิตตั้งแต่แหล่งกำเนิดเป็นประจำทุกปี หรือเมื่อมีการเปลี่ยนแปลงที่สำคัญ อีกทั้งยังได้เพิ่มประสิทธิภาพการบริหารจัดการที่เข้มข้นขึ้นอย่างต่อเนื่องผ่านแผนแม่บทด้านสิ่งแวดล้อม เพื่อเป็นกรอบในการดำเนินงานที่ครอบคลุมด้านต่างๆ ได้แก่

- การกำกับดูแลกิจการที่ดี

- ขั้นตอน/ แนวทางการปฏิบัติงานด้านสิ่งแวดล้อม

- กลยุทธ์ด้านการเปลี่ยนแปลงสภาพภูมิอากาศ

- การบริหารจัดการทรัพยากรน้ำ

- การบริหารจัดการประสิทธิภาพเชิงนิเวศเศรษฐกิจ

- ความหลากหลายทางชีวภาพ

- การบริหารจัดการคู่ค้าและผู้รับเหมา

- การดำเนินการและการตรวจสอบความสอดคล้อง

- การบริหารจัดการฐานข้อมูลด้านสิ่งแวดล้อม

สำหรับโครงการขยายหน่วยกลั่น กลุ่มไทยออยล์ใช้หลักเกณฑ์ข้อกำหนดด้านสิ่งแวดล้อม (Environmental Standard Specification) ที่ครอบคลุมข้อกำหนด กฎหมาย แนวทางการปฏิบัติงานที่เป็นเลิศ (Best Practice) และมุมมองของผู้มีส่วนได้เสียอย่างเป็นรูปธรรม ภายใต้หลักเกณฑ์ด้านสิ่งแวดล้อม เพื่อเป็นกรอบในการปฏิบัติงานในโครงการก่อสร้างที่เป็นมิตรต่อสิ่งแวดล้อม (Green Construction) ที่สามารถตอบสนองต่อข้อกำหนดและความคาดหวังของผู้มีส่วนได้เสียทุกฝ่ายอย่างต่อเนื่อง

โครงการที่โดดเด่น

ในปี 2567 กลุ่มไทยออยล์ดำเนินการโครงการต่างๆ เพิ่มเติม เช่น

การประยุกต์ใช้หลักการปฏิบัติที่ดี (Best Practice) เพื่อลดการระบายและลดการสูญเสียสารอินทรีย์ระเหยง่าย (VOCs)

กลุ่มไทยออยล์จัดตั้งคณะกรรมการสิ่งแวดล้อมและมวลชนสัมพันธ์ (Environmental and Community Relation Committee: ECRC) โดยกลุ่มไทยออยล์ได้ร่วมมือกับหน่วยงานราชการ สถาบันการศึกษา และชุมชนโดยรอบพื้นที่กระบวนการผลิต เพื่อขับเคลื่อนการบริหารจัดการสิ่งแวดล้อม ควบคุมป้องกันผลกระทบต่อชุมชนและผู้มีส่วนได้เสียทุกฝ่าย ตามหลัก 3 ประสาน และแนวคิด 5 ร่วม โดยร่วมคิด ร่วมทำ ร่วมแก้ไข ร่วมรับผล และร่วมพัฒนา ตั้งแต่การวางแนวทางปฏิบัติการเชิงรุก ตลอดจนการแก้ไขประเด็นปัญหาเป็นทีมเมื่อเกิดสภาวะไม่ปกติ โดยมีการดูแลรับผิดชอบ 7 วัน 24 ชั่วโมง นอกจากนี้ ยังได้กำหนดกิจกรรมและเวทีสื่อสาร เพื่อติดตามผลการดำเนินงาน เฝ้าระวัง และตรวจสอบการดำเนินงานด้านสิ่งแวดล้อมให้สอดคล้องกับข้อกำหนด กฎหมาย และเป้าหมายการดำเนินงานที่กำหนดไว้ เพื่อให้มั่นใจว่าชุมชนโดยรอบจะได้รับผลกระทบด้านสิ่งแวดล้อมน้อยที่สุด ซึ่งคณะกรรมการฯ จะมีการประชุมเพื่อวิเคราะห์ข้อกังวลและข้อเสนอแนะจากชุมชนสำหรับการพัฒนาและปรับปรุงการดำเนินงานประจำทุกเดือน และมีการจัดทำแบบสำรวจทัศนคติชุมชนเป็นประจำทุกปี

สภาวการณ์ฉุกเฉินทาง

ด้านสิ่งแวดล้อม

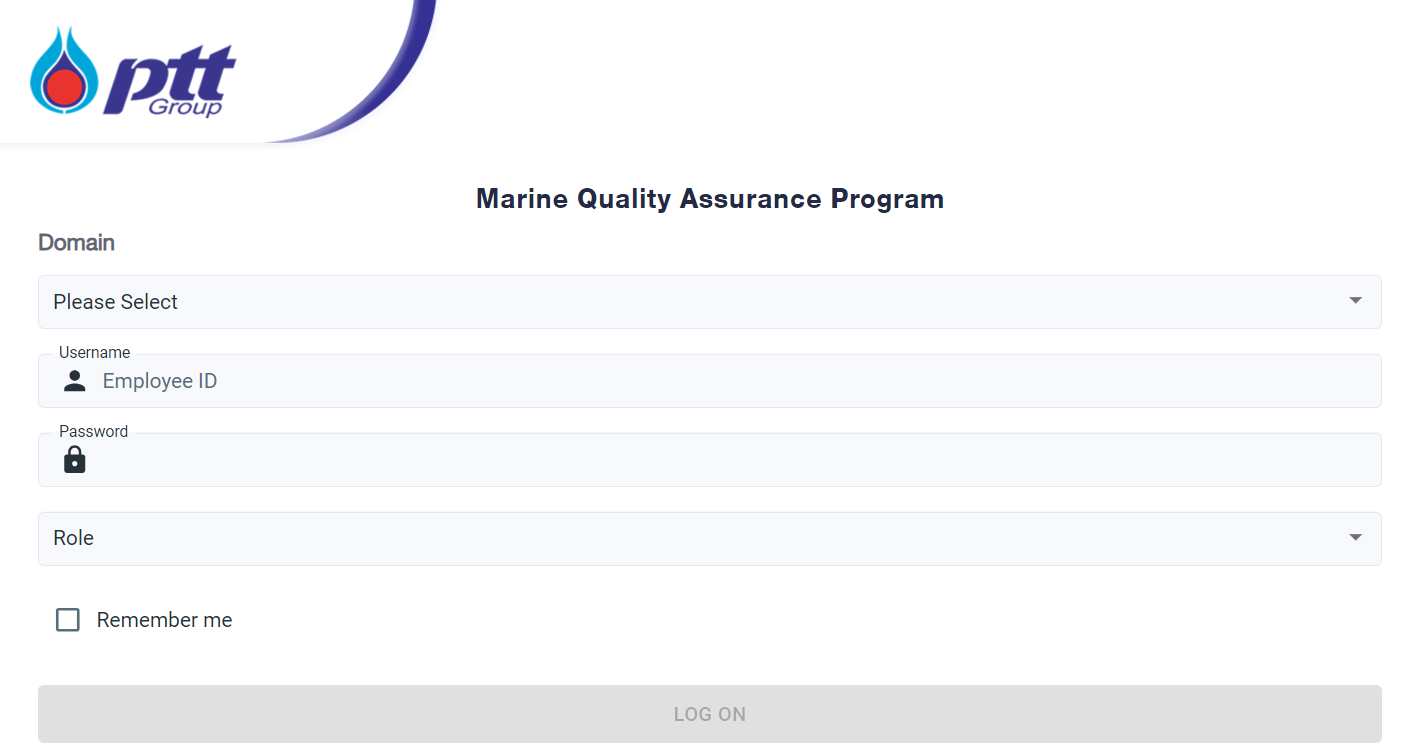

การใช้เรือที่ผ่านมาตรฐานความปลอดภัยอย่างต่อเนื่องด้วยการนำระบบการประเมินคุณภาพเรือของกลุ่ม ปตท. (PTT Group Ship Vetting System)

การใช้เรือที่ผ่านมาตรฐานความปลอดภัยอย่างต่อเนื่องด้วยการนำระบบการประเมินคุณภาพเรือของกลุ่ม ปตท. (PTT Group Ship Vetting System) โดยมีกัปตันของบริษัทฯ และกัปตันจากกลุ่ม ปตท. ร่วมกันทำการประเมินเอกสารด้านความปลอดภัยของเรือต่างๆ เช่น เอกสารการตรวจเรือ SIRE (Ship Inspection Report Program) ซึ่งเป็นมาตรฐานสากลจาก OCIMF (Oil Company International Marine Forum) ข้อมูลของเรือจากเว็บไซต์ต่างประเทศ เช่น Sea Website และข้อมูลเรือที่ปฏิบัติงาน (Terminal Feedback) ร่วมกันในกลุ่ม ปตท. นำมาพิจารณาในเรื่องของความปลอดภัยทั้งหมด พร้อมทั้งมีการทวนสอบ การประเมินคุณภาพเรือในกลุ่ม ปตท. ซึ่งกันและกัน เพื่อให้มั่นใจได้ว่ากลุ่มไทยออยล์จะใช้เรือและคนประจำเรือที่มีคุณภาพและมีความปลอดภัยตามมาตรฐานสากล

การจัดการฝึกอบรมหลักสูตร Loading master course – Ship Shore Safety Check List

การจัดการฝึกอบรมหลักสูตร Loading master course – Ship Shore Safety Check List ให้กับพนักงานบริษัทฯ ผู้ที่จะปฏิบัติหน้าที่เป็น Loading master เพื่อให้เกิดความรู้ความเข้าใจในการทำงาน เป็นไปตามมาตรฐานสากล MTOCT (Marine Terminal Operator Competence and Training Guide)

การบำรุงรักษาและการตรวจสอบท่าเรือ

การบำรุงรักษาและการตรวจสอบท่าเรือ ทุ่นผูกเรือ และอุปกรณ์ต่างๆ ที่ใช้ในการปฏิบัติงานขนถ่ายน้ำมันดิบและผลิตภัณฑ์ปิโตรเลียมตามระยะเวลา เช่น ท่อส่งน้ำมัน ทั้งที่อยู่บนท่าเรือและอยู่ที่ทุ่นกลางทะเล ข้อต่อนิรภัย เชือกผูกเรือ ซึ่งในปี 2567 ฝ่ายวิศวกรรมของบริษัทฯ ได้ดำเนินการตรวจสอบตามแผนงานและระยะเวลาที่กำหนดไว้ โดยอ้างอิงตามมาตรฐานสากลคือ Single Buoy Mooring Maintenance and Operation Guide (SMOG) เช่น การตรวจประจำปี (Annual Inspection) การตรวจสอบท่ออ่อนลอยน้ำและแบบจมน้ำ การตรวจสอบเชือกผูกเรือของทุ่นผูกเรือรับน้ำมัน ชนิดทุ่นเดี่ยวกลางทะเล (Single Buoy Mooring: SBM) ทั้ง SBM-1 และ SBM-2 พบว่าทุกระบบมีความปลอดภัยตามมาตรฐานสากล

1. การตรวจสอบทุ่นระดับเหนือน้ำดำเนินการตรวจสอบทุกปี โดยมีการตรวจสอบ ดังนี้

- การตรวจสอบพินิจด้วยสายตา

- การตรวจสอบความหนาทุ่นด้วยเครื่อง Ultrasonic

2. การตรวจสอบเชือกยึดโยงเรือทุก 6 เดือน

3. การตรวจสอบระบบท่ออ่อนลอยน้ำและและหน้าแปลน ดังนี้

- มีการตรวจสอบแบบพินิจด้วยสายตาด้วยนักประดาน้ำทุก 3 เดือน

- มีการทดสอบความดันที่กลางทะเล (Hydrostatic-leak Test) ทุก 1 ปี

- มีการตรวจสอบและทดสอบบนฝั่ง (On Shore Inspection) ตามคำแนะนำของมาตรฐานสากล OCIMF SMOG 2015 ทุก 2 ปี

- มีการทดสอบแรงดันระบบท่ออ่อนลอยน้ำเพื่อยืนยันความสมบูรณ์ของหน้าแปลน

- มีการเปลี่ยนท่ออ่อนใหม่ตามระยะเวลาที่ผู้ผลิตแนะนำ

รูปภาพแสดงการทดสอบด้วยแรงดันน้ำที่กลางทะเลทุก 1 ปี

รูปภาพแสดงการตรวจสอบและทดสอบบนฝั่งทุก 2 ปี

รูปภาพแสดงการเปลี่ยนท่อใหม่ตามคำแนะนำผู้ผลิต

4. การตรวจสอบระบบโซ่ยึดโยงทุ่น (Mooring System) ทุก 6 เดือน

รูปภาพแสดงการตรวจสอบระบบโซ่ยึดโยงทุ่น

5. การตรวจสอบท่ออ่อนสำหรับขนส่งน้ำมันแบบจมน้ำ (Submarine Hose)

- การตรวจพินิจด้วยสายตาที่ใต้น้ำ (Offshore Diving Surveillance) ทุก 3 เดือน

- การทดสอบแรงดันด้วยน้ำที่กลางทะเล (Offshore Hydrostatic Test) ทุก 1 ปี

- การตรวจสอบและทดสอบบนฝั่ง (Onshore Inspection) ทุก 2 ปี

รูปภาพแดงการตรวจสอบท่ออ่อนใต้น้ำทุก 3 เดือน

รูปภาพแสดงการทดสอบแรงดันท่ออ่อนใต้น้ำด้วยน้ำที่กลางทะเลทุก 1 ปี ทำพร้อมกับท่ออ่อนลอยน้ำ

รูปภาพแสดงการตรวจสอบและทดสอบบนฝั่งทุก 2 ปี

6. การตรวจสอบ สถานีควบคุมท่อใต้ทะเล Pipeline End Manifold (PLEM) ทุก 6 เดือน

รูปภาพแสดงการตรวจสอบโครงสร้างและวาวล์ควบคุมสถานีใต้ทะเล

การตรวจความปลอดภัยของเรือ (Tanker Safety Check)

การตรวจความปลอดภัยของเรือ (Tanker Safety Check) โดยตรวจสอบทั้งเรือในประเทศและต่างประเทศที่ปฏิบัติงานอยู่ที่ท่าเรือของกลุ่มไทยออยล์ ผู้จัดการแผนกท่าเรือจะส่งผู้ปฏิบัติงานในแผนกลงไปทำการตรวจเรือด้านความปลอดภัยอย่างสม่ำเสมอ ซึ่งหากพบข้อบกพร่องจะแจ้งให้กัปตันเรือและผู้บริหารของเรือทราบ เพื่อให้ดำเนินการแก้ไขและป้องกันไม่ให้เกิดซ้ำ รวมถึงอาจมีการระงับการใช้เรือเป็นการชั่วคราว หากพบว่าข้อบกพร่องนั้นไม่เป็นไปหรือไม่ได้ปฏิบัติตามมาตรฐานความปลอดภัยที่กำหนดไว้

ด้านการแก้ไข

แม้ว่ากลุ่มไทยออยล์จะมีมาตรการป้องกันอย่างเต็มกำลังตามมาตรฐานสากลข้างต้นแล้ว แต่หากมีอุบัติเหตุใดๆ ที่ไม่สามารถควบคุมได้เกิดขึ้น กลุ่มไทยออยล์มีมาตรการเพื่อดำเนินการแก้ไข ดังนี้

1. การล้อมบูมที่ทุ่น CBM และ SBM ก่อนทำการสูบส่งน้ำมันทางเรือทุกครั้ง

2. กัปตันของบริษัทฯ ซึ่งปฏิบัติหน้าที่เป็นหัวหน้าในการขนถ่ายน้ำมัน (Loading Master) แจ้งเรือให้ทำการหยุดสูบส่งสินค้าฉุกเฉิน (Emergency Shut Down: ESD) และปิดวาล์วทุกตัวบนเรือ พร้อมกับแจ้งผู้ปฏิบัติงานบนฝั่งเพื่อปิดวาล์วเช่นกัน เพื่อเป็นการปิดกั้นระบบการขนถ่ายน้ำมัน ไม่ให้มีอัตราการไหลของน้ำมันและแรงดันในระบบ อันจะทำให้มีการรั่วไหลออกสู่ทะเลที่เพิ่มมากขึ้น

3. การให้เรือบริการซึ่งประจำอยู่ที่ทุ่น ดำเนินการปิดวาล์วทุกตัว ทั้งที่อยู่บนทุ่นและอยู่ใต้น้ำ เพื่อไม่ให้น้ำมันที่อยู่บนถังของโรงกลั่นไหลย้อนกลับออกมารั่วไหลในทะเล โดยเป็นไปตามระเบียบวิธีปฏิบัติในสถานการณ์ฉุกเฉิน

4. กัปตันของบริษัทฯ ซึ่งปฏิบัติหน้าที่เป็นหัวหน้าในการขนถ่ายน้ำมัน (Loading Master) สั่งการผู้รับเหมาของบริษัทฯ ดำเนินการล้อมบูม (Oil Boom) ตลอดแนวท่อน้ำมันเพื่อเป็นการควบคุมคราบน้ำมันให้อยู่ในพื้นที่จำกัด ไม่ให้ออกสู่ทะเลจนยากแก่การควบคุม ซึ่งมีการเตรียมความพร้อมและมีการฝึกซ้อมอย่างน้อยปีละ 3 ครั้ง เพื่อให้พร้อมในการใช้งานหากมีสถานการณ์ฉุกเฉิน โดยบูมดังกล่าวอยู่บนเรือในสัญญาของบริษัทฯ

5. การดำเนินการตามแผนปฏิบัติการป้องกันและขจัดมลพิษทางน้ำเนื่องจากน้ำมันของบริษัทฯ เพื่อลดและบรรเทาผลกระทบต่อสิ่งแวดล้อม จนกระทั่งสามารถควบคุมสถานการณ์ได้ในท้ายที่สุด

ด้านการพัฒนาบุคลากร

กลุ่มไทยออยล์ให้ความสำคัญต่อการพัฒนาบุคลากร เพื่อให้มีความรู้ความสามารถในการขจัดคราบน้ำมันและผลิตภัณฑ์ปิโตรเคมีที่รั่วไหลสู่สิ่งแวดล้อม โดยในปี 2567 บริษัทฯ สามารถดำเนินกิจกรรมเพื่อพัฒนาและส่งเสริมความรู้ความสามารถของบุคลากรในการขจัดคราบน้ำมัน ดังต่อไปนี้

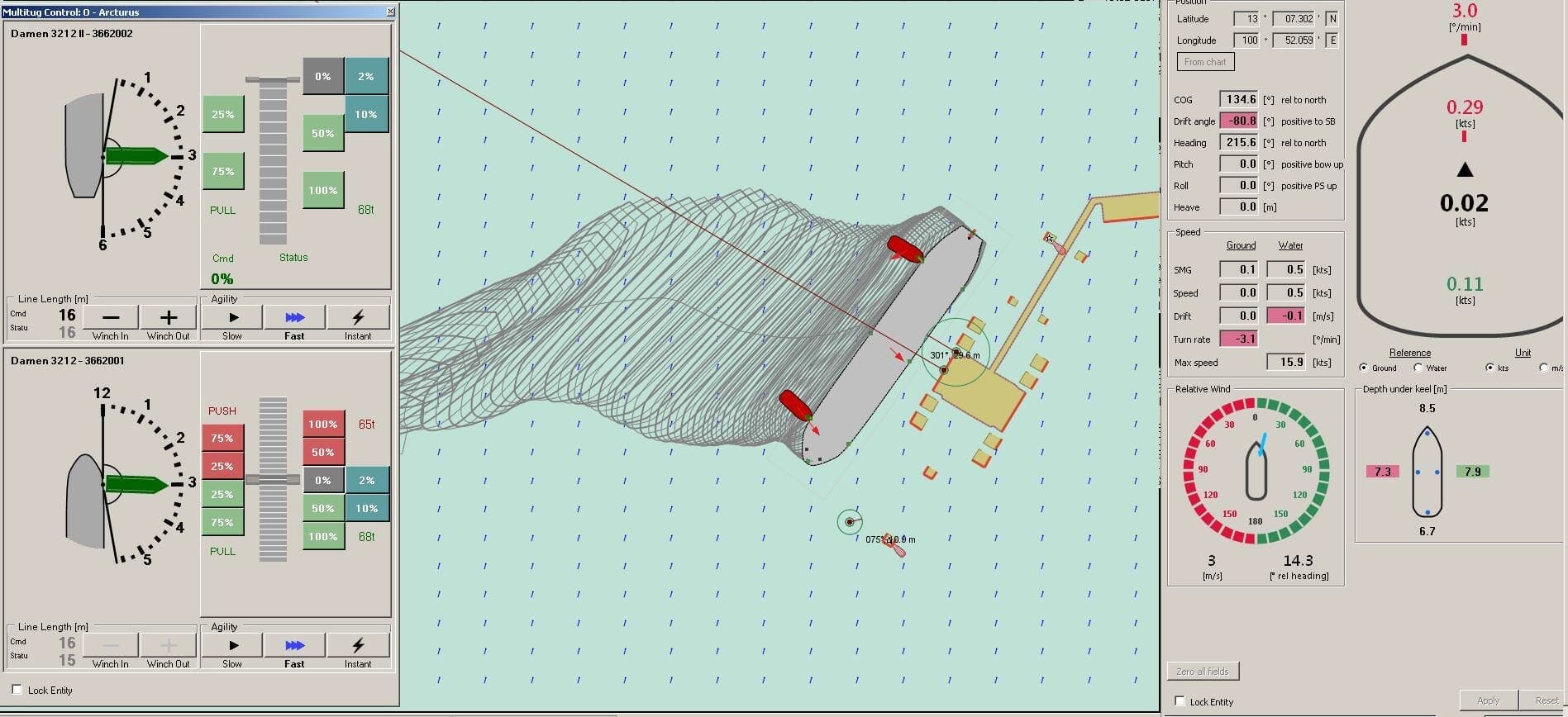

การส่งกัปตันของแผนกท่าเรือเข้ารับการฝึกอบรมที่สถาบัน SmartShip Maritime Simulations

การส่งกัปตันของแผนกท่าเรือเข้ารับการฝึกอบรมที่สถาบัน SmartShip Maritime Simulations ประเทศออสเตรเลีย เรื่องการนำเรือเข้าท่าเรือหมายเลข 7 และ8 ซึ่งเป็นท่าเรือที่สามารถรับเรือสูงสุดได้ถึง 100,000 ตัน และ 45,000 ตันตามลำดับ โดยมีวัตถุประสงค์เพื่อสร้างความรู้ ความสามารถในการนำเรือขนาดใหญ่เข้าเทียบท่าเรือ ซึ่งตั้งอยู่บนพื้นที่จำกัดได้อย่างปลอดภัย

การส่งกัปตันของแผนกท่าเรือ ซึ่งเป็นพนักงานใหม่ผ่านระยะเวลาการทำงานของบริษัทฯ เรียบร้อย เข้ารับการฝึกอบรม หลักสูตร Ship Handling

การส่งกัปตันของแผนกท่าเรือ ซึ่งเป็นพนักงานใหม่ผ่านระยะเวลาการทำงานของบริษัทฯ เรียบร้อย เข้ารับการฝึกอบรม หลักสูตร Ship Handling ที่สถาบัน Warsash Maritime School ประเทศอังกฤษ โดยมีวัตถุประสงค์เพื่อให้เข้าใจอาการของเรือบรรทุกน้ำมันขนาดใหญ่ 300,000 ตัน สามารถนำเรือไปตามร่องน้ำ ควบคุมเรือเข้าผูกทุ่นเดี่ยวกลางทะเล (SBM) ได้อย่างปลอดภัย

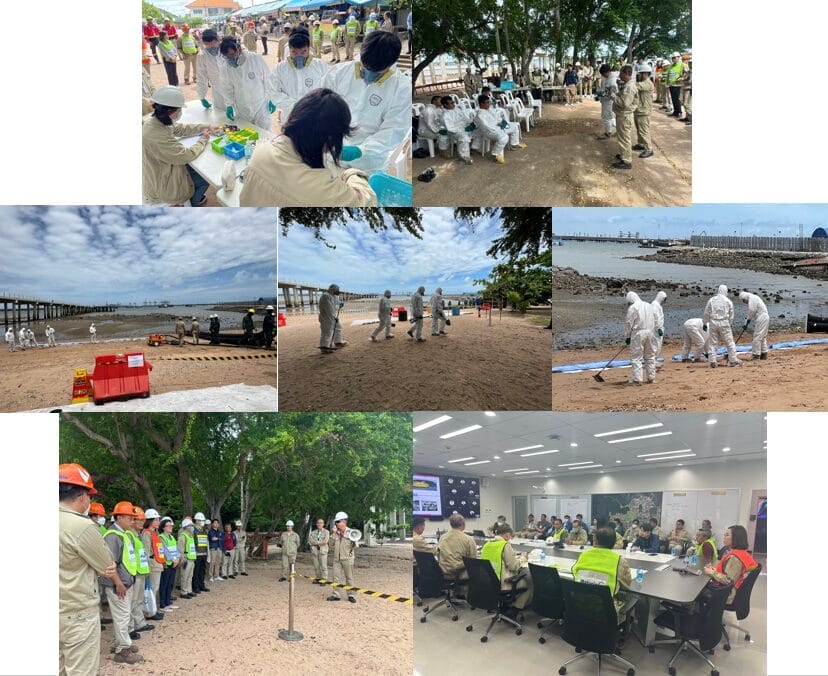

การฝึกสถานการณ์น้ำมันหกรั่วไหลในทะเล ซึ่งเป็นการฝึกการแก้ปัญหาในที่บังคับการ (Tabletop Exercise)

การฝึกสถานการณ์น้ำมันหกรั่วไหลในทะเล ซึ่งเป็นการฝึกการแก้ปัญหาในที่บังคับการ (Tabletop Exercise) ให้กับผู้ที่อยู่เวรปฏิบัติหน้าที่ตามแผนฉุกเฉินของบริษัทฯ โดยสมมติสถานการณ์ท่อน้ำมันดิบชนิดจมน้ำ (Submarine Hose) แตกในเวลากลางคืนขณะสูบถ่ายที่ทุ่น SBM-1 ส่งผลให้น้ำมันดิบรั่วไหลเป็นบริเวณกว้าง ตลอดจนลุกลามเข้าสู่พื้นที่เลี้ยงหอยและกระชังปลาบริเวณชายฝั่ง ตลอดจนคราบน้ำมันขึ้นฝั่งที่เกาะลอยและสวนสาธารณะศรีราชา ซึ่งเป็นทั้งแหล่งประมงพื้นบ้านและแหล่งท่องเที่ยวที่สำคัญต่อเศรษฐกิจในพื้นที่อีกด้วย ขณะเดียวกันก็มีการฝึกการอบรมการทำความสะอาดชายฝั่ง (Shoreline Cleanup Field Exercise) ให้กับผู้อยู่เวรฉุกเฉินของบริษัทฯ ซึ่งการทำความสะอาดชายฝั่งนั้นจะมีความสลับซับซ้อนและมีหลายๆ หน่วยงานระดับจังหวัด และระดับประเทศเข้ามาเกี่ยวข้องจำนวนมาก อาทิ กองทัพเรือ กรมควบคุมมลพิษ ป้องกันและบรรเทาสาธารณภัยจังหวัดชลบุรี สิ่งแวดล้อมจังหวัด เป็นต้น

การร่วมกับสมาคม IESG ในเขตพื้นที่ศรีราชา ในการสำรวจชายหาดต่างๆ ที่แผ่นดินใหญ่ (Shore Line Assessment)

การร่วมกับสมาคม IESG ในเขตพื้นที่ศรีราชา ในการสำรวจชายหาดต่างๆ ที่แผ่นดินใหญ่ (Shore Line Assessment) โดยมีวัตถุประสงค์เพื่อให้สามารถเห็นและเข้าใจสภาพของพื้นที่เกาะต่างๆ ซึ่งเป็นสิ่งแวดล้อมที่มีความอ่อนไหว ทั้งด้านสิ่งแวดล้อมและด้านเศรษฐกิจ ซึ่งจะมีการทบทวนและสำรวจ (Reassessment) ทุก 5 ปี เพื่อปรับปรุงฐานข้อมูลให้เป็นปัจจุบันที่สุด

สำหรับในปี 2568 กลุ่มไทยออยล์มีแผนงานที่สำคัญ ดังนี้

1. การเข้าร่วมการฝึกซ้อมแผนปฏิบัติการขจัดมลพิษทางน้ำเนื่องจากน้ำมันและเคมีภัณฑ์แห่งชาติ ครั้งที่ 14 (TOC EX-14) ร่วมกับ กรมเจ้าท่า กองทัพเรือภาค 1 ศูนย์อำนวยการในการรักษาผลประโยชน์ของขาติทางทะเลเขต1(ศรชล.เขต 1) หน่วยงานราชการต่างๆ และสมาคมอนุรักษ์สภาพแวดล้อมของกลุ่มอุตสาหกรรมน้ำมัน โดยบริษัทไทยออยล์ จำกัด (มหาชน) จะเป็นเจ้าภาพในการจัดการฝึกซ้อมในครั้งนี้

2. การส่งพนังงานของบริษัทเข้ารับการอบรม Oil Spill IMO 2 ซึ่งเป็นระดับ Supervisor ที่หน้างาน

3. การฝึกทบทวนความรู้ความเข้าใจเกี่ยวกับการรับมือกับสถานการณ์น้ำมันและสารเคมีรั่วไหลลงทะเล ในระดับ First Line ในส่วนที่เป็นความรับผิดชอบของบุคลากรในแผนกท่าเรือ

4. การพัฒนาความรู้ ความสามารถ และทักษะของบุคลากร โดยพิจารณาจัดส่งบุคลากรเข้าฝึกอบรม หรือเข้าร่วมการประชุมสัมมนาต่างๆ ในด้านการป้องกันและแก้ไขการรั่วไหลของน้ำมันในทะเล

กรณีศึกษาเหตุการณ์น้ำมันหกรั่วไหลปี 2566

ภาพรวมเหตุการณ์น้ำมันรั่วไหลที่จังหวัดชลบุรี

ในปี 2566 เกิดเหตุการณ์น้ำมันรั่วไหลบริเวณใกล้ทุ่นผูกเรือรับน้ำมัน SBM-2 ของโรงกลั่นน้ำมันไทยออยล์ที่ศรีราชา จังหวัดชลบุรี ในช่วงดึกของวันที่ 3 กันยายน 2566 ซึ่งมีน้ำมันรั่วไหลประมาณ 60,000 ลิตร หรือประมาณ 377.39 บาร์เรล เหตุการณ์นี้สามารถควบคุมและแก้ไขได้อย่างรวดเร็วโดยไม่มีคราบน้ำมันเกยชายฝั่ง อย่างไรก็ตาม เหตุการณ์น้ำมันรั่วไหลครั้งนี้ ยังอยู่ระหว่างการสืบสวน และยังไม่มีการดำเนินการทางกฎหมายหรือการลงโทษใด ๆ

สาเหตุหลักของการรั่วไหล

เหตุการณ์น้ำมันรั่วไหลที่เกิดขึ้นในครั้งนี้ สืบเนื่องมาจากความเสียหายของท่อส่งน้ำมันดิบส่วนที่สอง (นับจากทุ่น SBM-2 กับเรือบรรทุกน้ำมัน) ทำให้เกิดน้ำมันดิบรั่วไหล ซึ่งสาเหตุของการรั่วไหลนี้อยู่ระหว่างการตรวจสอบโดยคณะกรรมการที่ได้รับการแต่งตั้งจากภาครัฐ

มาตรการดำเนินการ

กลุ่มไทยออยล์ได้ดำเนินการตามมาตรการบริหารจัดการ ประกอบด้วย (1) การป้องกัน (2) การแก้ไข (3) การตรวจสอบอุปกรณ์ และ (4) การพัฒนาบุคลากร

1. แผนกวิศวกรรมและการขนส่งทางทะเลและโลจิสติกส์ (Department of Engineering and Marine Movement and Logistic) ได้ดำเนินการตามมาตรการป้องกัน โดยปฏิบัติตามมาตรฐานของ Oil Company International Marine Forum (OCIMF) เช่น Single Point Mooring Maintenance and Operations Guide (SMOG) และ International Safety Guide for Oil Tanker and Terminal (ISGOTT) และ Guide to Manufacturing andPurchasing Hoses for Offshore Moorings (GMPHOM) เป็นต้น โดยมีรายละเอียดดังนี้

- ออกแบบและสร้างทุ่นผูกเรือและระบบท่อทั้งที่ลอยน้ำและใต้น้ำตามมาตรฐานสากล

- นำระเบียบการสูบจ่าย-รับน้ำมันดิบที่สอดคล้องกับมาตรฐานสากลมาใช้

- ตรวจสอบและบำรุงรักษาอุปกรณ์ที่เกี่ยวข้อง

2. หน่วยงานจัดการเหตุฉุกเฉินและวิกฤต (Emergency and Crisis Management Team) ซึ่งประกอบด้วยหน่วยปฏิบัติงานโรงกลั่น (Refinery duty team) และหน่วยสื่อสาร (Communication teams) ได้ดำเนินการบรรเทาผลกระทบจากเหตุการณ์ผ่านมาตรการดังต่อไปนี้

- ดำเนินการตามแผนงานและแผนรับมือเหตุการณ์ฉุกเฉิน

- จัดฝึกอบรม Oil Spill International Maritime Organization (IMO) ระดับ 1 ถึง 3 และ ICS 100/200/300 แก่หน่วยปฏิบัติงานและหน่วยที่เกี่ยวข้อง เช่น หน่วยสิ่งแวดล้อม หน่วยความปลอดภัย และหน่วยความมั่นคง

- เตรียมและบำรุงรักษาอุปกรณ์ที่ใช้สำหรับเหตุการณ์น้ำมันรั่วไหลให้พร้อมใช้งานอยู่ตลอดเวลา ทั้งบนเรือและในคลังสินค้า

- เตรียมความพร้อมในการรับมือกับเหตุการณ์น้ำมันรั่วไหลสำหรับหน่วยงานฉุกเฉิน (Emergency Response Team: ERT) และเคลื่อนย้ายอุปกรณ์ที่ใช้สำหรับเหตุการณ์น้ำมันรั่วไหล ตลอดจนสื่อสารกับหน่วยงานภายนอก และร่วมมือกับภาครัฐ เช่น กองทัพเรือภาค 1 และกรมเจ้าท่า เป็นต้น

3. แผนกตรวจสอบและความสมบูรณ์ของอุปกรณ์ (Department of Inspection and Equipment Integrity) ได้ประเมินประสิทธิผลของกระบวนการที่ดำเนินการอยู่ และดำเนินการเชิงรุกในการปรับปรุงคุณภาพและความสมบูรณ์ของทุ่นผูกเรือและท่อขนส่งน้ำมันดิบ โดยกระบวนการตรวจสอบคุณภาพ เริ่มตั้งแต่การคัดเลือกคู่ค้า การผลิต การรับสินค้า การตรวจสอบระหว่างการใช้งานตลอดจนสิ้นสุดอายุการใช้งาน ซึ่งกระบวนการทั้งหมดเป็นไปตามมาตรฐานสากลและแนวปฏิบัติของคู่ค้า มีรายละเอียดดังนี้

- ประเมินและปรับปรุงกระบวนการจัดเก็บและขนส่งท่ออ่อนลอยน้ำและใต้น้ำเพื่อหลีกเลี่ยงการสึกหรอ ความเสียหายหรือปัญหาอื่น ๆ ที่อาจส่งผลกระทบต่ออายุการใช้งาน ซึ่งกระบวนการนี้ รวมถึงการประเมินอย่างครบวงจรโดยผู้เชี่ยวชาญอิสระภายนอก

- ประเมินอายุการใช้งานของท่ออ่อนลอยน้ำและใต้น้ำอีกครั้ง โดยยึกตามเงื่อนไขการใช้งานในปัจจุบันและตามแนวปฏิบัติของผู้ผลิต โดยพิจารณาจากปัจจัยต่าง ๆ เช่น ความถี่ในการใช้งาน สภาพแวดล้อมทางทะเล อาทิ คลื่นทะเล ประเภทของน้ำมันดิบที่ขนส่ง และความเสี่ยงจากการปนเปื้อนที่อาจเกิดขึ้น ซึ่งกระบวนการนี้ ดำเนินการโดยหน่วยตรวจสอบภายในองค์กร

- เสาะหาทางเลือกประเภทอื่นของท่ออ่อนลอยน้ำและใต้น้ำ เพื่อขจัดความเสี่ยงจากเหตุการณ์น้ำมันดิบรั่วไหล

4. ในปี 2567 แผนกวิศวกรรมและการขนส่งทางทะเลและโลจิสติกส์ (Department of Engineering and Marine Movement and Logistic) จัดให้มีการฝึกอบรมต่าง ๆ ดังนี้

- หลักสูตรการนำเรือเข้าจอด โดย Warsash Maritime school ประเทศอังกฤษ

- หลักสูตรการจำลองการนำเรือเข้าจอด โดย Smartship Maritime Simulations ประเทศออสเตรเลีย

- หลักสูตร IMO Level 1 สำหรับพนักงานระดับ Supervisor ที่ปฏิบัติงานด้านการรั่วไหลของน้ำมันดิบ

นอกจากนี้ บริษัทฯ ยังวางแผนที่จะเข้าร่วมกับสมาคมอนุรักษ์สภาพแวดล้อมของกลุ่มอุตสาหกรรมน้ำมันในพื้นที่ศรีราชา (IESG-SASC) เพื่อจัดการฝึกซ้อมการทำสะอาดชายฝั่งจากคราบน้ำมันในปี 2567 โดยการฝึกซ้อมนี้ เป็นการฝึกซ้อมร่วมกับบริษัท ไทยออยล์ จำกัด (มหาชน) บริษัท ปตท. น้ำมันและการค้าปลีก จำกัด (มหาชน) และบริษัท บางจาก ศรีราชา จำกัด ซึ่งบริษัท ไทยออยล์ จำกัด (มหาชน) เป็นเจ้าภาพ และจะมีการประยุกต์ใช้กระบวนการและมาตรการที่ปรับปรุงแล้วสำหรับการฝึกซ้อมครั้งนี้

การตอบสนองและการเยียวยา

หน่วยงานจัดการเหตุฉุกเฉินและวิกฤต (Emergency and Crisis Management Team) จะดำเนินการตามมาตรการตอบโต้เพื่อบรรเทาผลกระทบที่เกิดขึ้น ซึ่งหากมีเหตุการณ์น้ำมันรั่วไหลเกิดขึ้น จะมีการดำเนินการดังนี้

- กลุ่มไทยออยล์ดำเนินการอย่างทันท่วงทีด้วยการสนับสนุนจากหน่วยงานภาครัฐและภาคเอกสาร เพื่อจัดการและแก้ไขสถานการณ์อย่างรวดเร็ว ปลอดภัย และมีประสิทธิผล โดยไม่มีคราบน้ำมันเกยชายฝั่ง ทั้งนี้ กลุ่มไทยออยล์ดำเนินการมีส่วมร่วมกับสาธารณชน รวมถึงชุมชน นักลงทุน และผู้ถือหุ้น เพื่อสร้างความเชื่อมั่น ตลอดจนชดเชยผู้ที่ได้รับผลกระทบจากเหตุการณ์ครั้งนี้ จำนวน 47.5 ล้านบาทโดยประมาณ

- กลุ่มไทยออยล์ติดตามและเฝ้าระวังผลกระทบต่อระบบนิเวศและความหลากหลายทางชีวภาพอย่างต่อเนื่อง โดยมอบหมายให้แผนกการจัดการสิ่งแวดล้อม (Environmental Management Department) ติดตามและฟื้นฟูความหลากหลายทางชีวภาพในพื้นที่ที่ได้รับผลกระทบจากเหตุการณ์น้ำมันรั่วไหล

โครงการที่โดดเด่น

ในปี 2567 กลุ่มไทยออยล์ได้นำโครงการพัฒนาและยกระดับการบริหารจัดการต่อสภาวะไม่ปกติและสถานการณ์ฉุกเฉินทางด้านสิ่งแวดล้อมที่ดำเนินการพัฒนาแล้วเสร็จมาใช้งานจริง เช่น

กลุ่มไทยออยล์ได้ร่วมกับฝ่ายนวัตกรรมของบริษัท ปตท. ทำการศึกษาและทดลองนำระบบ Electronic Nose (E-nose)

กลุ่มไทยออยล์ได้ร่วมกับฝ่ายนวัตกรรมของบริษัท ปตท. ทำการศึกษาและทดลองนำระบบ Electronic Nose (E-nose) มาช่วยเฝ้าระวัง ตรวจจับ และแจ้งเตือนกลิ่นที่เกิดจากกระบวนการผลิตและกิจกรรมอื่นๆ ที่อาจส่งผลกระทบต่อพนักงาน

ปี 2567

ผลการดำเนินงาน

Vel pretium dolor tellus id purus felis tellus cursus. Amet turpis vel enim aliquet maecenas. Egestas nulla urna suspendisse cursus aliquam mauris facilisis.

แนวทางการบริหารจัดการ

กลุ่มไทยออยล์ให้ความสำคัญและมุ่งมั่นในการลดผลกระทบด้านสิ่งแวดล้อม เพื่อการเติบโตของธุรกิจที่ใส่ใจต่อสิ่งแวดล้อมเคียงข้างชุมชนมาอย่างต่อเนื่อง ซึ่งได้กำหนดเป้าหมายในการควบคุมคุณภาพอากาศ ได้แก่ ออกไซด์ของไนโตรเจน (NOx) ออกไซด์ของซัลเฟอร์ (SOx) สารอินทรีย์ระเหยง่าย (VOCs) และฝุ่นละออง (PM) เป็นต้น ตั้งแต่การออกแบบ โดยเลือกและติดตั้งเทคโนโลยีที่มีประสิทธิภาพสูงในระดับสากล มาใช้ในการควบคุมกระบวนการผลิตที่เป็นเลิศ ตลอดจนมีการเฝ้าระวังและตรวจวัดคุณภาพอากาศบริเวณแหล่งกำเนิด และคุณภาพอากาศในบรรยากาศบริเวณพื้นที่โดยรอบตามแผนที่กำหนดอย่างสม่ำเสมอ และนำเทคโนโลยีการตรวจสอบคุณภาพอากาศที่มีการตรวจวัดและแสดงผลแบบเป็นปัจจุบัน (Real Time) รวมถึงมีการติดตามผลการดำเนินงานด้านคุณภาพอากาศตามวิธีปฏิบัติที่เป็นเลิศในระดับสากล (International Best Practice) และได้รับการทวนสอบและรับรองระบบการบริหารจัดการและการรายงานผลข้อมูลด้านสิ่งแวดล้อมโดยหน่วยงานภายนอกเป็นประจำทุกปี

การจัดการออกไซด์ของไนโตรเจนและออกไซด์ของซัลเฟอร์ (NOx และ SOx)

ของหัวเผา (Burner) เป็น Ultra-Low NOx Burner ของหัวเผาทั้งหมดที่สามารถเปลี่ยนทดแทนเทคโนโลยีเดิมได้ตั้งแต่ปี 2553 เพื่อลดการปล่อยออกไซด์ของไนโตรเจนจากการเผาไหม้ได้อย่างมีประสิทธิภาพ ตลอดจนควบคุมสัดส่วนการเผาไหม้เชื้อเพลิงที่ปล่อยมลพิษต่ำและเป็นมิตรต่อสิ่งแวดล้อมมากกว่าการใช้เชื้อเพลิงที่ปล่อยมลพิษสูง และดำเนินโครงการติดตามกลุ่มควันจากการเผาไหม้เชื้อเพลิง (White Smoke Monitoring) อย่างต่อเนื่อง เพื่อตอบสนองและบริหารจัดการตั้งแต่ในระยะเริ่มต้นของการผิดปกติ ไม่ส่งผลกระทบต่อชุมชน นอกจากนี้ ยังมีการตรวจวัดคุณภาพอากาศที่แหล่งกำเนิดและคุณภาพอากาศในบรรยากาศบริเวณพื้นที่ชุมชนโดยรอบ โดยเลือกใช้เทคโนโลยีการตรวจสอบคุณภาพอากาศ Continuous Emission Monitoring System (CEMS) และ Air Quality Management System (AQMS) ตามลำดับ และการตรวจวัดโดยผู้ตรวจสอบคุณภาพอากาศจากหน่วยงานภายนอก ตลอดจนมีการรายงานผลผ่าน Environmental Daily Dashboard ให้หน่วยงานที่เกี่ยวข้องเป็นประจำทุกวัน ส่งผลให้ในปี 2567 กลุ่มไทยออยล์สามารถควบคุมการปล่อยออกไซด์ของไนโตรเจนและออกไซด์ของซัลเฟอร์ได้ดีกว่าค่ามาตรฐานและค่าเป้าหมายที่ได้กำหนดไว้

โครงการ CFP มีการขยายกำลังการกลั่นน้ำมันจาก 275,000 บาร์เรลต่อวัน เป็น 400,000 บาร์เรลต่อวัน ส่งผลให้ปริมาณของการปล่อยก๊าซซัลเฟอร์ไดออกไซด์ (SOx) ของกลุ่มไทยออยล์มีแนวโน้มเพิ่มขึ้นในปี 2566 อย่างไรก็ตาม การขยายกำลังการกลั่นน้ำมันนี้ ทำให้กลุ่มไทยออยล์สามารถสร้างความได้เปรียบทางขนาด (Economies of Scale) ลดต้นทุนการผลิต เพิ่มความยืดหยุ่นในการกลั่นน้ำมันดิบประเภทต่าง ๆ รวมถึงสามารถเพิ่มกำลังการกลั่นน้ำมันดิบได้สูงถึงร้อยละ 40-50 นอกจากนี้ บริษัทยังสามารถเปลี่ยนน้ำมันเตาให้กลายเป็นผลิตภัณฑ์ที่มีมูลค่าสูง เช่น น้ำมันเครื่องบิน (Jet Fuel) และน้ำมันดีเซล โดยคาดว่าจะสามารถลดการใช้น้ำมันเตาและลดการปล่อยก๊าซ SOx ได้ต่อไปในอนาคต

นอกจากนั้น ในปี 2567 กลุ่มไทยออยล์ยังคงดำเนินโครงการเพื่อควบคุม SOx และ NOx เพิ่มเติม เช่น

- กลุ่มไทยออยล์ได้เล็งเห็นความสำคัญในการควบคุมคุณภาพอากาศจากปล่องระบาย ไม่ว่าจะเป็นพารามิเตอร์ ซัลเฟอร์ไดออกไซด์ (SOx) , ออกไซด์ของไนโตรเจน (NOx), คาร์บอนมอนอกไซด์ (CO), ไตรโซเดียมฟอสเฟต (TSP) เป็นต้น จึงได้ดำเนินการติดตั้งอุปกรณ์ CEMs (Continuous Emission Monitoring System) เพื่อรายงานค่า Emission ตลอด 24 ชั่วโมง ให้ครบทุกปล่องระบาย โดยจะติดตั้งให้แล้วเสร็จภายในปี 2570

การจัดการสารอินทรีย์ระเหยง่าย (VOCs)

กลุ่มไทยออยล์ควบคุมสารอินทรีย์ระเหยง่าย โดยประเมินผลกระทบสิ่งแวดล้อม กำหนดมาตรการป้องกันและติดตามตรวจสอบการระบายของสารอินทรีย์จากแหล่งกำเนิดต่างๆ ของกระบวนการผลิตที่ครอบคลุมการปล่อยจากหอเผาทิ้ง (Flare) การเผาไหม้เชื้อเพลิง (Combustion) ถังกักเก็บ (Tank) การขนถ่ายผลิตภัณฑ์ (Loading) ระบบบำบัดน้ำเสีย (Effluent Treatment Plant: ETP) และการรั่วซึมจากกระบวนการผลิต (Fugitives) ผ่านการบริหารจัดการที่เป็นเลิศ (Operational Excellence) เช่น

-

หอเผาทิ้ง (Flare): ทบทวนประสิทธิภาพของหอเผาทิ้ง ซ่อมบำรุง และควบคุมเหตุการณ์ที่ไม่พึงประสงค์ส่งผลให้ต้องระบายสารอินทรีย์ระเหยง่ายออกสู่หอเผาทิ้ง

-

ถังกักเก็บ การขนถ่ายผลิตภัณฑ์: เลือกใช้ประเภทของถังกักเก็บที่เหมาะสมกับสาร หรือน้ำมันที่บรรจุ และติดตั้ง Vapor Recovery Unit (VRU) ที่มีประสิทธิภาพสูงถึงร้อยละ 99 เพื่อบำบัดสารอินทรีย์ระเหยง่ายจากการขนถ่ายผลิตภัณฑ์ตลอดเวลา

-

ระบบบำบัดน้ำเสีย: ดำเนินตรวจติดตามสารอินทรีย์ระเหยง่ายจากระบบบำบัดน้ำเสียเป็นประจำ เพื่อหาโอกาสในการปรับปรุง อันนำมาสู่โครงการศึกษาปิดคลุมระบบบำบัดน้ำเสีย (ETP Cover Project) ซึ่งอยู่ระหว่างดำเนินการติดตั้งระบบ ETP Cover เพื่อลดการระบายสาร VOCs ออกสู่สิ่งแวดล้อมได้

-

การรั่วซึมจากกระบวนการผลิต: ควบคุมและติดตามตรวจสอบการระบายผ่านการใช้กล้องตรวจจับการระบายของสารอินทรีย์ระเหยง่าย เพื่อค้นหาจุดรั่วซึมที่สอดคล้องกับข้อกำหนด กฎหมาย และมาตรฐานสากล ที่มีการกำหนดมาตรการในการลดที่สอดคล้องกับ U.S. Environmental Protection Agency (USEPA) ตั้งแต่ปี 2555 เพื่อหาโอกาสในการปรับปรุงเพื่อหยุดการรั่วซึม

-

มาตรการลด VOCs ในงานซ่อมบำรุง: ปรับปรุงระเบียบวิธีปฏิบัติงานซ่อมบำรุงให้สอดคล้องกับวิธีปฏิบัติที่ดี (Best Practice) โดยควบคุมทุกกิจกรรมให้มีการปลดปล่อย VOCs น้อยกว่าค่ามาตรฐานที่กฎหมายกำหนด อีกทั้งยังมีการตรวจวัด VOCs ริมรั้วกลุ่มไทยออยล์ขณะที่มีการซ่อมบำรุงเพื่อเป็นการเฝ้าระวังค่า VOCs ให้อยู่ในเกณฑ์มาตรฐานตลอดระยะเวลาการซ่อมบำรุงอีกด้วย

- หลังจากที่กลุ่มไทยออยล์ได้พัฒนาอุปกรณ์ที่เรียกว่า “Scrubber Unit Machine” โดยนำ Wet & Dry Scrubber Technologies มาช่วยลดการระบาย VOCs ให้ต่ำกว่า 500 ppm ก่อนทำการเปิดถังกักเก็บน้ำมันเพื่อซ่อมบำรุง และได้นำมาใช้งานจริงในงานซ่อมบำรุงถังเก็บน้ำมันได้อย่างมีประสิทธิภาพแล้วนั้น หน่วยงานนวัตกรรมยังได้พัฒนาสารเคมีที่ช่วยเร่งการกำจัดสาร VOCs ให้ลดลงอย่างรวดเร็ว โดยเติมสารเคมีดังกล่าวลงในอุปกรณ์ Wet Scrubber เบื้องต้นอยู่ในระหว่างการทดลอง หากสำเร็จจะนำไปใช้กับงานซ่อมบำรุงใหญ่ประจำปี 2568 เป็นต้นไป

การจัดการฝุ่นละออง

คณะทำงาน “PM 2.5 Taskforce” ติดตามสถานการณ์และร่วมกันกำหนดแนวทางการดำเนินงาน ผลักดัน สื่อสารกิจกรรมดูแลควบคุมฝุ่น PM 2.5 อย่างต่อเนื่อง ภายใต้มาตรการ 4Cs คือ Control (ควบคุม) Contain (จำกัด) Clean (ทำให้สะอาด) และ Check (ตรวจสอบ) มาใช้ในการบริหารจัดการเพื่อลดผลกระทบต่อสิ่งแวดล้อมตั้งแต่แหล่งกำเนิด เช่น อาคารสำนักงาน กระบวนการผลิต โครงการก่อสร้าง และพื้นที่ชุมชน ตลอดจนสนับสนุนกิจกรรมและมาตรการของภาครัฐ ทั้งยังมีการตรวจวัดค่าฝุ่นละอองทั้ง PM 10 และ PM 2.5 เป็นประจำ ผ่าน Air Quality Management System (AQMS) รวมถึงการประยุกต์ใช้เครื่องมือวัด PM 2.5 ได้แก่ NONG PIM ติดตั้งทั้งภายในอาคารและภายนอกอาคารทั่วพื้นที่ปฏิบัติงาน อีกทั้งยังมีการตรวจสอบจากผู้ตรวจสอบภายนอก รวมถึงมีการสื่อสารมาตการการจัดการ PM 2.5 ผ่าน ENVI E-Newsletter ให้พนักงานรับทราบเป็นประจำ

ในปี 2567 กลุ่มไทยออยล์ได้ดำเนินโครงการต่างๆ ภายใต้มาตรการ 4Cs ตัวอย่างเช่น

• C-1 Control: ควบคุมคุณภาพอากาศให้ดีกว่าค่ามาตรฐานที่กำหนด ควบคุมปริมาณการใช้รถและใช้ถนน เช่น การรณรงค์ให้ใช้ Pool Car รับ-ส่ง ของบริษัทมากขึ้น การเปลี่ยน Spec รถ Pool Car เป็นรถไฟฟ้า การใช้กลยุทธ์ Fast & Flow ในการบริหารการจราจรให้คล่องตัว การควบคุมและตรวจสอบสภาพเครื่องยนต์ ควันดำ ควบคุมการปิดคลุมผ้าใบสำหรับรถขนส่งดินและวัสดุอื่นๆ

• C-2 Contain: จัดกิจกรรมดูแลฝุ่น พรมน้ำเพื่อลดการฟุ้งกระจายและสะสมของฝุ่น ติดตั้งตาข่ายกันฝุ่น ปิดคลุมผ้าใบกันฝุ่นจากรถขนส่ง มีบ่อสำหรับล้างล้อรถยนต์ในโครงการก่อสร้าง ติดตั้งฝอยน้ำ (Water Spray) และจัดเตรียมหน้ากากป้องกันฝุ่น PM 2.5 ที่เพียงพอสำหรับพนักงานและผู้รับเหมาที่จำเป็นต้องใช้และอยู่ในพื้นที่เสี่ยง

• C-3 Clean: กำหนดมาตรการทำความสะอาดภายในอาคาร สถานีขนจ่ายผลิตภัณฑ์น้ำมันทางรถยนต์ (Lorry Loading) และโครงการก่อสร้าง เช่น ทำความสะอาดพรม ทำความสะอาดเครื่องปรับอากาศ จัด กิจกรรม 5ส. กิจกรรม Big Cleaning Day และการทำความสะอาดผิวถนนภายในพื้นที่กลุ่มไทยออยล์และชุมชนเป็นประจำอย่างต่อเนื่อง รวมถึงสนับสนุนกิจกรรมพรมน้ำควบคุมฝุ่นที่ถนนสุขุมวิทของหน่วยงานภาครัฐต่างๆ

• C-4 Check: ตรวจติดตามผลการดำเนินการตามมาตรการ (Site Audit) โดยติดตามผลการตรวจวัดฝุ่นในบรรยากาศ ทั้งจากสถานีของกรมควบคุมมลพิษ (Pollution Control Department: PCD) สถานี TOP AQMS Lorry และเครื่องตรวจวัด PM 2.5 NONG PIM ทั้งภายนอกและภายในอาคารอย่างใกล้ชิด

C-1 Control

ควบคุมคุณภาพอากาศให้ดีกว่าค่ามาตรฐานที่กำหนด ควบคุมปริมาณการใช้รถและใช้ถนน เช่น การรณรงค์ให้ใช้ Pool Car รับ-ส่ง ของบริษัทมากขึ้น การเปลี่ยน Spec รถ Pool Car เป็นรถไฟฟ้า การใช้กลยุทธ์ Fast & Flow ในการบริหาร การจราจรให้คล่องตัว การควบคุมและตรวจสอบสภาพเครื่องยนต์ ควันดำ ควบคุมการปิดคลุมผ้าใบสำหรับรถขนส่งดินและวัสดุอื่นๆ

C-2 Contain

จัดกิจกรรมดูแลฝุ่นทางเดิน พรมน้ำเพื่อลดการฟุ้งกระจายและสะสมของฝุ่น ติดตั้งตาข่ายกันฝุ่น ปิดคลุมผ้าใบกันฝุ่นจากรถขนส่ง มีบ่อสำหรับล้างล้อรถยนต์ในโครงการก่อสร้าง ติดตั้งฝอยน้ำ (Water Spray) และจัดเตรียมหน้ากากป้องกันฝุ่น PM 2.5 ที่เพียงพอสำหรับพนักงานและผู้รับเหมาที่จำเป็นต้องใช้และอยู่ในพื้นที่เสี่ยง

C-3 Clean

กำหนดมาตรการทำความสะอาดภายในอาคาร สถานีขนจ่ายผลิตภัณฑ์น้ำมันทางรถยนต์ (Lorry Loading) และโครงการก่อสร้าง เช่น ทำความสะอาดพรม ทำความสะอาดเครื่องปรับอากาศ จัด กิจกรรม 5ส. กิจกรรม Big Cleaning Day และกิจกรรม TOP Green Road เป็นต้น รวมถึงสนับสนุนกิจกรรมพรมน้ำควบคุมฝุ่นที่ถนนสุขุมวิทของหน่วยงานภาครัฐต่างๆ

C-4 Check

ตรวจติดตามผลการดำเนินการตามมาตรการ (Site Audit) โดยติดตามผลการตรวจวัดฝุ่นในบรรยากาศ ทั้งจากสถานีของกรมควบคุมมลพิษ (Pollution Control Department: PCD) สถานี TOP AQMS Lorry และเครื่องตรวจวัด PM 2.5 NONG PIM ทั้งภายนอกและภายในอาคารอย่างใกล้ชิด

ปี 2567

ผลการดำเนินงาน

Vel pretium dolor tellus id purus felis tellus cursus. Amet turpis vel enim aliquet maecenas. Egestas nulla urna suspendisse cursus aliquam mauris facilisis.