ลักษณะของธุรกิจ

บริษัท ไทยออยล์ จำกัด (มหาชน) (TOP)

|

|||

|

โรงกลั่นนํ้ามันไทยออยล์ได้รับการออกแบบให้สามารถสร้างมูลค่าสูงสุดจากระบบการผลิตได้อย่างเต็มที่ และด้วยเหตุที่เป็นโรงกลั่น Complex Refinery ซึ่งสามารถผลิตผลิตภัณฑ์ปิโตรเลียมสำเร็จรูปที่มีคุณค่าสูงในสัดส่วนที่สูงมากที่สุดแห่งหนึ่งในเอเชียแปซิฟิก โดยมีความยืดหยุ่นสูงในการใช้วัตถุดิบหรือนํ้ามันดิบจากแหล่งต่างๆ สามารถปรับเปลี่ยนระดับการผลิตผลิตภัณฑ์ปิโตรเลียมสำเร็จรูปแต่ละชนิดให้สอดคล้องกับความต้องการของตลาดภายในประเทศ |

|||

|

หลักพื้นฐานของการกลั่นน้ำมันและภาพรวมของกระบวนการกลั่นน้ำมัน กระบวนการกลั่นน้ำมัน คือ กระบวนการการแยกโมเลกุลสารไฮโดรคาร์บอนที่อยู่ในน้ำมันดิบและแปรสภาพสสารดังกล่าวให้เป็นผลิตภัณฑ์ปิโตรเลียมสำเร็จรูปที่มีมูลค่าสูงกว่า ซึ่งโรงกลั่นน้ำมันแต่ละแห่งจะมีการออกแบบให้สามารถกลั่นน้ำมันดิบ รวมถึงวัตถุดิบอื่นๆ ให้เป็นผลิตภัณฑ์ชนิดต่างๆ ตามความต้องการของตลาด ทั้งนี้ คุณภาพของน้ำมันดิบและประเภทของหน่วยกลั่นต่างๆ ในโรงกลั่นน้ำมันจะเป็นปัจจัยในการพิจารณาวิธีการกลั่นน้ำมันและระดับความสามารถในการกลั่นน้ำมันดิบให้เป็นผลิตภัณฑ์ปิโตรเลียมสำเร็จรูปชนิดต่างๆ ซึ่งโดยทั่วไป การแบ่งประเภทของน้ำมันดิบจะแบ่งตามความหนาแน่น (Density) จากต่ำไปสูง (Light to Heavy) และปริมาณกำมะถันจากต่ำไปสูง (Sweet to Sour) สำหรับโรงกลั่นของบริษัทฯ ถือเป็นโรงกลั่นน้ำมันแบบคอมเพล็กซ์ (Complex Refinery) ซึ่งมีกระบวนการที่สามารถแปลงสภาพวัตถุดิบที่มีราคาต่ำให้เป็นผลิตภัณฑ์ที่มีมูลค่ามากขึ้น โดยมีรายละเอียดกระบวนการกลั่นโดยสังเขป ดังนี้

กระบวนการนี้เกิดขึ้นในหน่วยกลั่นน้ำมันดิบ (Crude Distillation Unit : CDU) โดยการป้อนน้ำมันดิบจากถังพักเข้าสู่หน่วยกลั่นและผ่านกระบวนการให้ความร้อนจนถึงระดับอุณหภูมิประมาณ 350 องศาเซลเซียสด้วยกระบวนการถ่ายเทความร้อน โดยใช้อุปกรณ์แลกเปลี่ยนความร้อน (Heat Exchangers) และเตาเผา (Fired Heaters) เมื่อนำเข้าสู่หอกลั่นแยกผลิตภัณฑ์ตามจุดเดือด (Fractionation Tower) น้ำมันดิบจะมีการแยกเป็นผลิตภัณฑ์ชนิดต่างๆ ตามจุดเดือดแต่ละจุด โดยน้ำมันดิบบางส่วนจะระเหยกลายเป็นไอลอยขึ้นไปยังส่วนบนของหอและกลั่นตัวเป็นผลิตภัณฑ์น้ำมันใส (Distillate) ชนิดต่างๆ เช่น ก๊าซปิโตรเลียมเหลว แนฟทา (Naphtha) น้ำมันก๊าด และน้ำมันดีเซล สำหรับน้ำมันดิบที่

กระบวนการปรับปรุงคุณภาพของน้ำมันใส (Distillate) เป็นกระบวนการกำจัดสารปนเปื้อนต่างๆ ออกจากน้ำมันใส เช่น สารประกอบไนโตรเจน สารประกอบกำมะถัน เป็นต้น และปรับปรุงคุณสมบัติเชิงกายภาพ เช่น เสถียรภาพจากความร้อน (Thermal Stability) และเสถียรภาพของสี (Color Stability) เป็นต้น เพื่อให้น้ำมันใสกลายเป็นผลิตภัณฑ์ที่มีระดับความบริสุทธิ์และคุณภาพตามความต้องการของตลาด ในหลายกรณี กระบวนการเหล่านี้ต้องอาศัยปฏิกิริยาของสารเร่งปฏิกิริยาเคมี (Catalytic Reaction) ซึ่งลักษณะและคุณสมบัติของสารเร่งปฏิกิริยามีความแตกต่างกันออกไป เช่น การปรับปรุงคุณภาพน้ำมันก๊าดจำเป็นต้องใช้สารเร่งปฏิกิริยาชนิดเหลว (Liquid Catalyst) ใน

เนื่องจากแนฟทาที่ได้จากหน่วยกลั่นน้ำมันดิบจะมีค่าออกเทนต่ำและมีคุณภาพไม่เหมาะสมที่จะนำไปใช้ผสมในน้ำมันเบนซิน จึงจำเป็นต้องผ่านกระบวนการกลั่นแยกให้เป็นแนฟทาชนิดเบา (Light Naphtha) และแนฟทาชนิดหนัก (Heavy Naphtha) ด้วยการนำเข้าสู่หน่วยปรับปรุงคุณภาพที่แตกต่างกัน โดยแนฟทาชนิดเบาจะได้รับการปรับปรุงคุณภาพที่หน่วยเพิ่มค่าออกเทนด้วยสารเร่งปฏิกิริยาโดยใช้ไฮโดรเจนร่วม (Isomerization Unit) เพื่อเพิ่ม ค่าออกเทนจากประมาณ 65 - 70 เป็นประมาณ 88 - 89 ทำให้ได้ผลิตภัณฑ์ที่ไม่มีสารอะโรเมติกส์ (Aromatics) เจือปน จึงเหมาะสมที่จะใช้ผสมเป็นน้ำมันเบนซินไร้สารตะกั่ว ซึ่งมีปริมาณสารอะโรเมติกส์ต่ำ สำหรับแนฟทาชนิดหนักจะนำไปปรับปรุงคุณภาพที่หน่วยเพิ่มค่าออกเทนด้วยสารเร่งปฏิกิริยา (Continuous Catalyst Regeneration Platformer Unit : CCR) เพื่อเพิ่ม

น้ำมันเตา (Residue) ซึ่งเป็นส่วนที่เหลือจากกระบวนการกลั่นแยกส่วนจากหน่วยกลั่นน้ำมันดิบ (CDU) หรือเรียกอีกชื่อหนึ่งว่า Long Residue จะมีการส่งต่อไปยังหน่วยกลั่นสุญญากาศ (High Vacuum Unit : HVU) เพื่อแยกน้ำมันดีเซลสุญญากาศ (VGO) ออกจากน้ำมันเตาชนิดหนัก (Short Residue) ภายในหอกลั่นแยกผลิตภัณฑ์ตามจุดเดือด (Fractionation Tower) ภายใต้อุณหภูมิสูงและภาวะสุญญากาศ น้ำมันดีเซลสุญญากาศ (VGO) จะถูกส่งต่อไปยังหน่วยแตกโมเลกุลด้วยสารเร่งปฏิกิริยา (Fluidized Catalytic Cracking Unit : FCCU) เพื่อผ่านสารเร่งปฏิกิริยา (Fluidized Catalyst) ภายใต้อุณหภูมิสูง เพื่อให้แตกโมเลกุลเป็นน้ำมันเบนซินที่มีค่าออกเทนสูงและน้ำมันดีเซล ซึ่งกระบวนการนี้จะทำให้เกิดถ่านโค้ก (Coke) บนสารเร่งปฏิกิริยา ดังนั้น จึงต้องมีการเผาถ่านโค้กเพื่อนำสารเร่งปฏิกิริยากลับมาใช้งานใหม่ในหน่วย Regenerator หรืออีกทางเลือกหนึ่ง จะมีการส่งน้ำมันเตาชนิดเบาไปยังหน่วยแตกโมเลกุลด้วยสารเร่งปฏิกิริยาโดยใช้ไฮโดรเจนร่วม (Hydrocracking Unit : HCU) เพื่อผ่านสารเร่งปฏิกิริยาภายใต้อุณหภูมิและความดันสูง รวมถึงสภาวะที่มีก๊าซไฮโดรเจน เพื่อปรับปรุงคุณภาพให้เป็นผลิตภัณฑ์น้ำมันใส (White Oil) ที่มีราคาสูง ได้แก่ แนฟทา น้ำมันก๊าด น้ำมันดีเซล ส่วนน้ำมันเตาชนิดหนัก (Short Residue) จากหน่วยกลั่นสุญญากาศ (HVU) จะมีการส่งไปยังหน่วยเพิ่มคุณค่าน้ำมันเตาด้วยความร้อน (Thermal Cracking Unit : TCU) เพื่อปรับปรุงคุณภาพให้ได้ผลิตภัณฑ์ที่มีมูลค่าตลาดที่สูงขึ้น โดยการผ่านกระบวนการภายใต้สภาวะแวดล้อมที่มีอุณหภูมิและความดันสูง เพื่อเปลี่ยนโครงสร้างให้เป็นน้ำมันเตาที่มีความหนืดต่ำลง อีกทั้ง ยังทำให้ได้น้ำมันเบนซินและน้ำมันดีเซลอีกส่วนหนึ่ง อย่างไรก็ตาม บริษัทฯ ได้วางแผนให้หน่วยเพิ่มคุณค่าน้ำมันเตาด้วยความร้อน (Thermal Cracking Unit : TCU) หยุดเดินการผลิต ภายหลังที่บริษัทฯ เริ่มทำการผลิตน้ำมันเตาที่มีกำมะถัน ร้อยละ 0.5 โดยน้ำหนักตามมาตรฐานขององค์การทางทะเลระหว่างประเทศ (International Marine Organization : IMO) เนื่องจากคุณภาพของกากน้ำมันเตาจากหน่วยเพิ่มคุณค่าน้ำมันเตาด้วยความร้อน (Thermal Crack Residue) มีคุณสมบัติไม่เหมาะสมต่อการผลิตน้ำมันเตาที่มีกำมะถัน ร้อยละ 0.5 โดยน้ำหนัก ทั้งนี้ วัตถุประสงค์หลักในกระบวนการเปลี่ยนแปลงโครงสร้างน้ำมันเตา คือ เพื่อลดปริมาณน้ำมันเตาที่มีคุณภาพต่ำ และเพิ่มปริมาณผลิตภัณฑ์น้ำมันใส (White Oil) เช่น น้ำมันเบนซินและน้ำมันดีเซลที่มีมูลค่าทางการตลาดสูง ทั้งยังช่วยให้โรงกลั่นน้ำมันมีความยืดหยุ่นในการเลือกชนิดน้ำมันดิบ นอกจากนี้ กระบวนการเปลี่ยนแปลงของโครงสร้างน้ำมันเตานี้ ยังช่วยเพิ่มกำไรขั้นต้นจากการกลั่นให้สูงกว่าโรงกลั่นน้ำมันแบบพื้นฐาน (Hydro - Skimming) อีกด้วย

โรงกลั่นน้ำมันแบบคอมเพล็กซ์ (Complex Refinery) จะสามารถผลิตผลิตภัณฑ์ขั้นกลาง (Middle Distillation) หรือองค์ประกอบสำหรับใช้ผสมน้ำมันหลายชนิด ทำให้สามารถเลือกผสมเป็นผลิตภัณฑ์ที่มีราคาสูงชนิดต่างๆ ได้ อย่างไรก็ตาม ผลิตภัณฑ์แต่ละชนิดจะต้องผ่าน |

|||

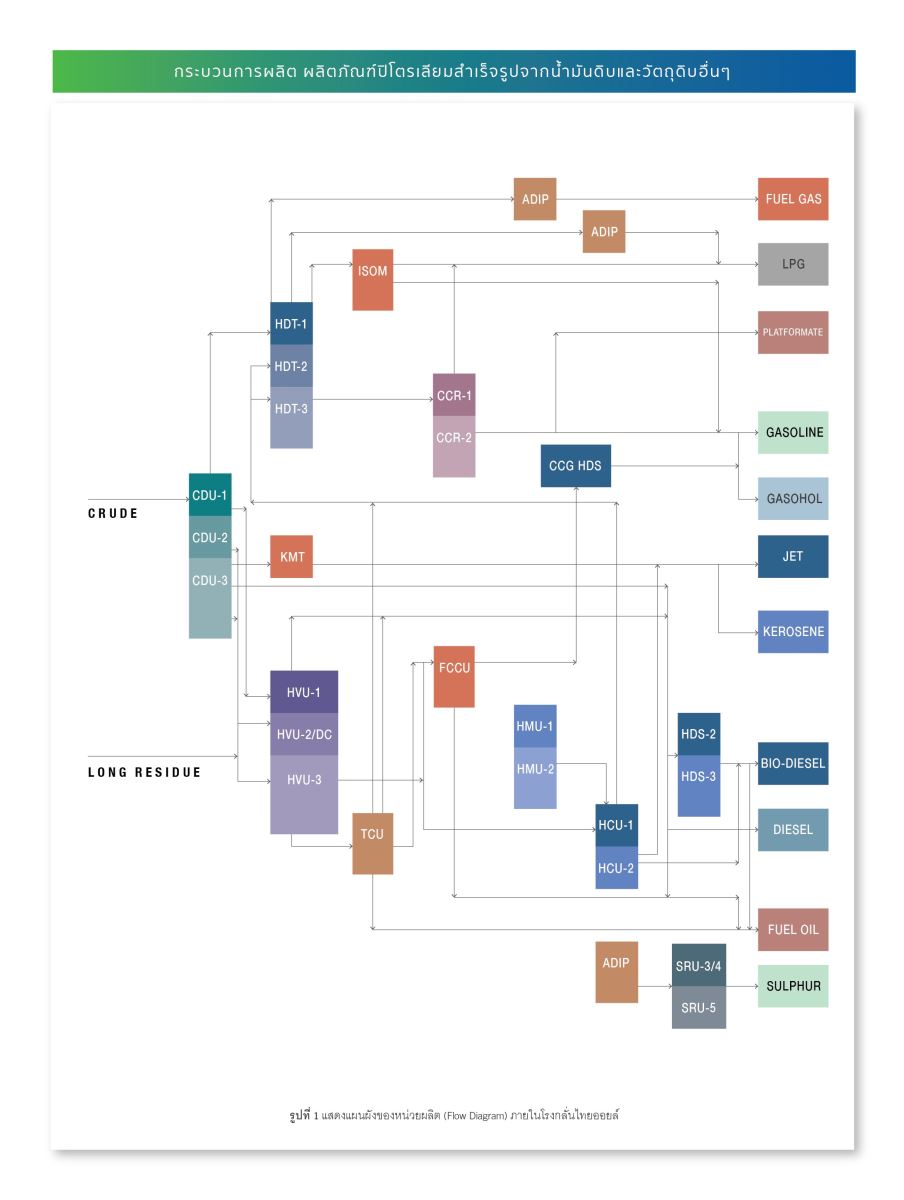

กระบวนการผลิต ผลิตภัณฑ์ปิโตรเลียมสำเร็จรูปจากนํ้ามันดิบและวัตถุอื่นๆ

|

เศรษฐศาสตร์การกลั่นน้ำมัน (Economics of Refining)

การกลั่นน้ำมันถือเป็นธุรกิจจากฐานกำไร (Margin) โดยมีเป้าหมายของผู้กลั่นน้ำมัน คือ การทำให้กระบวนการกลั่นน้ำมันมีประสิทธิภาพสูงสุดและได้ผลตอบแทนจากผลิตภัณฑ์ที่ดีที่สุดจากวัตถุดิบที่ใช้ ทั้งนี้ โรงกลั่นน้ำมันแบบพื้นฐาน (Simple Refinery) จะมีสัดส่วนของน้ำมันชนิดหนัก (Heavy Products) และมีมูลค่าต่ำเป็นส่วนใหญ่ เช่น น้ำมันเตาและยางมะตอย เป็นต้น สำหรับผลิตภัณฑ์อื่นๆ ได้แก่ ก๊าซปิโตรเลียมเหลว น้ำมันเบนซินไร้สารตะกั่ว น้ำมันแก๊สโซฮอล์ สารมิกซ์ไซลีน น้ำมันอากาศยาน และน้ำมันดีเซลนั้น ปริมาณผลิตภัณฑ์จะขึ้นอยู่กับชนิด

น้ำมันดิบและวัตถุดิบที่ใช้ โดยกำไรจากการกลั่นของโรงกลั่นน้ำมันแบบพื้นฐาน (Simple Refining Margin) จะคำนวณโดยการนำมูลค่าทั้งหมดของผลิตภัณฑ์ที่ผลิตได้หักด้วยต้นทุนราคาน้ำมันดิบ ค่าวัตถุดิบอื่นๆ และค่าสาธารณูปโภคที่ซื้อจากภายนอก ขณะที่กำไรการกลั่นของโรงกลั่นน้ำมันแบบคอมเพล็กซ์ (Complex Refining Margin) จะแตกต่างกัน เนื่องจากมีหน่วยกลั่นที่สามารถแปรสภาพน้ำมันชนิดหนักที่มีมูลค่าต่ำให้เป็นน้ำมันชนิดเบา (Light Products) ที่มีมูลค่าสูงกว่าได้ จึงสามารถผลิตน้ำมันชนิดหนัก (Heavy Products) ได้ในสัดส่วนที่น้อยกว่า ดังนั้น โรงกลั่นน้ำมันที่มีระบบที่ซับซ้อนกว่าจึงมีผลตอบแทนจากการผลิตที่สูงกว่า เนื่องจากสามารถผลิตผลิตภัณฑ์ที่มีมูลค่าสูงโดยใช้น้ำมันดิบหรือวัตถุดิบอื่นที่มีต้นทุนต่ำกว่า ดังนั้น กำไรจากการกลั่นของโรงกลั่นน้ำมันแบบคอมเพล็กซ์ (Complex Refining Margin) จึงสูงกว่ากำไรจากการกลั่นของโรงกลั่นน้ำมันแบบพื้นฐาน (Simple Refining Margin)

ทั้งนี้ ค่าอ้างอิง (Benchmark) ในอุตสาหกรรมการกลั่น เพื่อใช้วัดผลตอบแทน ความซับซ้อน และประสิทธิภาพของโรงกลั่นนั้นมีค่อนข้างหลากหลาย ประกอบด้วย Nelson’s Complexity Index กำไรจากการกลั่นขั้นต้น อัตราการใช้กำลังการผลิต (Plant Utilization Rate) ความพร้อมในการผลิต (Operational Availability) สัดส่วนการเพิ่มมูลค่าเทียบกับอัตราการกลั่น (Upgrading - to - Refining Ratio) สัดส่วนการปรับปรุงคุณภาพเทียบกับอัตราการกลั่น (Hydrotreating - to - Refining Ratio) ดัชนีชี้วัดประสิทธิภาพด้านพลังงาน (Energy Intensity Index (EII)) Non - Energy Cash Cost (NECC) และค่าใช้จ่ายในการบำรุงรักษา

ผลิตภัณฑ์ปิโตรเลียมสำเร็จรูปหลักที่ได้จากโรงกลั่นน้ำมัน ได้แก่ ก๊าซปิโตรเลียมเหลว น้ำมันเบนซิน น้ำมันอากาศยาน น้ำมันก๊าด น้ำมันดีเซล และน้ำมันเตา